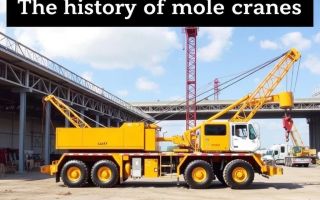

La primera vez que alguien me enseñó una grúa en funcionamiento fue en un puerto, con el olor a aceite y salitre en el aire y una sensación de poder contenida en cada movimiento. Ese recuerdo me acompaña cuando pienso en la historia de los autokrane —esa palabra alemana que suena contundente, perfecta para describir máquinas que combinan fuerza, movilidad y precisión—. En este artículo vamos a recorrer paso a paso cómo de simples aparejos de izado se llegó a las impresionantes máquinas tecnológicas que hoy vemos en obras, puertos, aeropuertos y parques eólicos. Te invito a un viaje que mezcla historia, ingeniería, anécdotas y miradas al futuro, explicado de forma sencilla y conversacional, como si estuviésemos tomando un café y mirando una obra en construcción desde la acera.

De los Hebezüge primitivos a las primeras grúas: orígenes y primeras ideas

Antes de que existieran motores, camiones y controles electrónicos, el ser humano ya se las arreglaba para mover cargas pesadas. Los Hebezüge —término alemán que significa polipastos o aparatos de izado— son en realidad la base conceptual de todas las grúas. En las antiguas civilizaciones mesopotámicas, egipcias y romanas se emplearon rampas, poleas y palancas para levantar piedras colosales en la construcción de templos y murallas. Estos dispositivos dependían de fuerza humana, animales y del ingenio para multiplicar la fuerza aplicada. Aunque no eran autokrane en sentido moderno, representaban el mismo propósito: vencer la gravedad con soluciones mecánicas inteligentes.

La Edad Media y el Renacimiento trajeron mejoras en los polipastos y en los conocimientos sobre palancas y engranajes. Los andamios y grúas de madera fueron comunes en la edificación de catedrales. Más adelante, la Revolución Industrial proporcionó la chispa: con vapor y hierro llegó la capacidad de mover cargas más pesadas y con mayor control. Aquí empieza la transición de los Hebezüge humanos a máquinas autónomas capaces de realizar trabajo continuo y de mayor escala.

La Revolución Industrial y las primeras grúas motorizadas

Con la aparición de la máquina de vapor en el siglo XVIII y su difusión en el XIX, la ingeniería dio un salto cualitativo. Las grúas a vapor, montadas sobre plataformas fijas o ferroviarias, fueron las precursoras directas de lo que luego serían las grúas móviles. En puertos y astilleros, estas máquinas permitieron descargar toneladas de carga rápida y eficientemente, cambiando la logística y acelerando el comercio global.

Las primeras soluciones para movilizar la capacidad de izado combinaron estructura metálica, ruedas o raíles, y sistemas de transmisión a vapor. El concepto de una superestructura giratoria con un brazo para izar pasó a ser estándar. A finales del siglo XIX y principio del XX, con la llegada del motor de combustión interna y los primeros camiones, la idea de montar grúas sobre vehículos se hizo práctica: la movilidad prometía llevar la potencia de izado a donde fuera necesaria, no al revés.

Primeros autokrane: la idea se concreta

Los primeros autokrane verdaderos surgieron cuando ingenieros comenzaron a montar mecanismos de izado sobre chasis de vehículos motorizados. Eran máquinas relativamente simples: un chasis de camión, una pluma articulada de acero, un cabrestante y mandos básicos. Su gran ventaja era la movilidad. Pese a su apariencia tosca y su limitada capacidad en comparación con las grúas fijas, estos autokrane resolvieron problemas logísticos inmediatos y ganaron adeptos en la construcción, la industria y el transporte.

A lo largo de las décadas siguientes, mejoras graduales —mejores motores, frenos, sistemas de transmisión, neumáticos y técnicas de fabricación— hicieron que los autokrane fuesen más fiables y capaces. La Segunda Guerra Mundial, con su enorme demanda industrial, también impulsó desarrollos en máquinas de carga y transporte, algunos de los cuales se aplicaron a grúas móviles en el periodo de posguerra.

Evolución técnica: hidráulica, telescopía y seguridad

Si hay dos palabras que marcaron la transición a la era moderna de los autokrane son hidráulica y telescópico. La adopción de sistemas hidráulicos revolucionó el control de movimientos: permitió elevaciones más suaves, mayor precisión y la posibilidad de manejar cargas pesadas con mecanismos compactos. La hidráulica, combinada con bombas y válvulas de control, convirtió a la grúa en una máquina más versátil y segura.

La aparición de las plumas telescópicas fue otro hito. A diferencia de las plumas rígidas y articuladas, las telescópicas pueden extenderse y retraerse en secciones deslizantes, lo que permite variar el alcance sin necesidad de desmontar elementos adicionales. Esto hizo que los autokrane fuesen ideales para obras en ciudades donde el espacio es limitado y las maniobras deben ser precisas.

Con la mayor capacidad y alcance también vino la necesidad de seguridad. Fue el desarrollo de sistemas de control de carga y protección —limitadores de momento, estabilizadores u «outriggers», sistemas de freno y bloqueo— lo que posibilitó operaciones más seguras. Las primeras normativas y estándares empezaron a exigir inspecciones periódicas, formación para operadores y controles técnicos que limitaran los riesgos humanos y materiales.

Componentes clave que cambiaron el juego

En pocas décadas la suma de mejoras produjo una nueva generación de autokrane: motores diésel más eficientes, transmisiones automáticas, cabinas confortables para el operador, sistemas hidráulicos de precisión, y plumas telescópicas fabricadas con aceros de alta resistencia. También la introducción de sistemas de control basados en sensores permitió monitorear tensiones, ángulos y cargas en tiempo real, incrementando la seguridad y la productividad.

Además, la fabricación modular y la estandarización permitieron que la industria produjera máquinas en serie con mejor coste-beneficio. Los fabricantes aumentaron la oferta de modelos, desde pequeñas grúas montadas sobre camiones ligeros hasta gigantes capaces de levantar cientos de toneladas.

Tipos de autokrane: una herramienta para cada necesidad

Los autokrane no son todos iguales. La diversidad de terrenos, usos y capacidades dio lugar a una tipología rica que hoy en día cubre prácticamente cualquier necesidad de izado y transporte pesado. Para entender mejor esta variedad, veamos los principales tipos y sus aplicaciones mediante una lista clara y práctica.

- Grúas montadas sobre camión (truck-mounted cranes): Son las más comunes en obras civiles y transporte. Ofrecen gran movilidad por carretera y buena capacidad de carga para trabajos urbanos.

- All-terrain cranes: Combinan la maniobrabilidad en carretera con capacidades para terrenos difíciles; ideales para obras que requieren desplazamientos fuera de carretera y luego acceso urbano.

- Rough-terrain cranes: Diseñadas para terreno abrupto y sin necesidad de circular en carretera; suelen montarse sobre chasis con neumáticos grandes y suspensión reforzada.

- Crawler cranes (sobre orugas): Ofrecen gran estabilidad y capacidad de carga, utilizados en movimientos pesados a gran escala como montaje de puentes y obras de energía.

- Pick-and-carry cranes: Capaces de levantar y transportar la carga sin necesidad de remolque; muy útiles en plantas industriales y montaje de prefabricados.

- All-wheel-drive y city-cranes: Especializadas para espacios estrechos y maniobras urbanas complejas.

Cada tipo responde a un equilibrio entre capacidad de carga, alcance, movilidad y facilidad de transporte. La elección de la grúa adecuada es una decisión técnica que combina el análisis del terreno, la logística y la economía del proyecto.

Tabla: Línea temporal de hitos en la historia de los autokrane

Para que la progresión histórica quede clara, a continuación presento una tabla con los hitos más representativos que marcan la evolución desde los Hebezüge hasta las High-Tech-Maschinen actuales.

| Año / Periodo | Hito | Importancia |

|---|---|---|

| Antigüedad | Uso de poleas y palancas | Fundamento mecánico del izado |

| Edad Media / Renacimiento | Grúas de madera en construcción | Aplicación a obras mayores (catedrales) |

| Siglo XIX | Grúas a vapor y ferroviarias | Escala industrial y portuaria |

| Principios del siglo XX | Primeros autokrane montados sobre vehículos | Movilidad y versatilidad |

| Décadas de 1950-1970 | Adopción de hidráulica y plumas telescópicas | Control fino, alcance variable |

| Décadas de 1980-2000 | Sistemas electrónicos y seguridad | Monitorización, LMI y normativa |

| Siglo XXI | Telemática, sensores y automatización | Integración digital y eficiencia operativa |

Esta línea temporal resume cómo pequeñas mejoras acumulativas se transformaron en revoluciones tecnológicas que redefinieron la forma de trabajar con cargas pesadas.

Seguridad y normativa: aprendizaje por necesidad

La historia de los autokrane también es una historia de aprendizaje en seguridad. Los accidentes en las primeras décadas de uso —vuelcos, roturas de cables, colapsos de pluma— llevaron a la necesidad de desarrollar normativa, procedimientos de inspección y formación especializada. Hoy, el mercado de grúas está fuertemente regulado por normas nacionales e internacionales que exigen desde el mantenimiento periódico hasta la formación certificada del operario.

Entre las herramientas de seguridad más importantes están los Limitadores de Momento (Load Moment Indicators, LMI), que calculan en tiempo real si una maniobra excede la capacidad segura de la grúa; los sistemas de bloqueo hidráulico; alarmas de proximidad; y estabilizadores que aseguran la base de la máquina. Además, la cultura de seguridad obliga a planificar cada izado: estudio del terreno, análisis del peso y centro de gravedad de la carga y rutas de movimiento.

Formación y certificaciones

La operación segura de un autokrane exige formación práctica y teórica. Las certificaciones suelen incluir capacitación en mantenimiento básico, lectura de tablas de carga, procedimientos de izado, inspección pre-operativa y respuesta ante emergencias. La demanda de operadores cualificados ha ido en aumento junto con la complejidad de las máquinas, y muchas empresas exigen acreditaciones específicas antes de contratar personal.

Aplicaciones que transformaron industrias

Las autokrane no son sólo máquinas de obra; han transformado sectores enteros. En la construcción han permitido erigir rascacielos, montar vigas prefabricadas y colocar fachadas con precisión. En la industria energética, las grúas son imprescindibles para instalar turbinas eólicas —con palas de decenas de metros y componentes pesados—, así como para montar y mantener plataformas petroleras. En puertos, conectan el mundo movilizando contenedores enormes. También en la respuesta a emergencias y en la recuperación de vehículos o cargas, las grúas móviles son insustituibles.

Para ilustrar su impacto, pensemos en un campo eólico marino: la instalación de turbinas exige grúas de gran alcance, precisión en viento cambiante y planificación logística para llevar piezas gigantescas al lugar preciso. Sin autokrane especializados, la economía de estas instalaciones sería muy distinta.

Tabla comparativa: tipos de autokrane y características clave

A continuación un cuadro comparativo para ayudar a visualizar diferencias prácticas entre tipos de grúas móviles:

| Tipo | Capacidad típica | Movilidad | Terreno | Uso habitual |

|---|---|---|---|---|

| Truck-mounted | 10–200 t | Alta (carretera) | Urbano / carretera | Construcción urbana, montaje de equipos |

| All-terrain | 40–1,200 t | Buena (carretera + off-road) | Mixto | Construcción, energía eólica |

| Rough-terrain | 10–120 t | Media (fuera de carretera) | Terreno difícil | Obras rurales, montaje industrial |

| Crawler | 50–3,000+ t | Baja (necesita transporte especial) | Estable, blando o difícil | Obras pesadas, puentes, offshore |

| Pick-and-carry | 5–50 t | Alta local | Plantas, patios | Transporte corto y carga |

Esta tabla ayuda a comprender por qué no existe una grúa universal; cada proyecto demanda una solución específica.

Mantenimiento y ciclo de vida: conservar para rendir

Una máquina potente necesita cuidados. El mantenimiento preventivo extiende la vida útil de un autokrane y reduce riesgos. Rutinas como inspecciones diarias, control de niveles hidráulicos, revisión de cables y eslingas, lubricación de articulaciones y chequeo de sistemas eléctricos son esenciales. Además, las grandes revisiones periódicas incluyen ensayos de carga y comprobaciones estructurales.

El ciclo de vida de una grúa puede abarcar décadas si se mantiene adecuadamente. La modernización (retrofit) de sistemas electrónicos y controles también es una práctica común para mantener máquinas más antiguas al día con requisitos de seguridad y eficiencia.

Checklist básico de mantenimiento

- Inspección visual diaria de la pluma, cables y elementos estructurales.

- Verificación de niveles de aceite hidráulico y calidad del fluido.

- Comprobación de frenos, dirección y sistema de transmisión.

- Revisión de estabilizadores y puntos de apoyo.

- Revisión y prueba del LMI y otros sistemas de seguridad.

- Mantenimiento preventivo programado con registros documentados.

Seguir estas rutinas evita sorpresas y garantiza operaciones continuas en obra.

Innovaciones actuales: telemática, electrificación y automatización

Hoy las autokrane están experimentando otra ola de transformación impulsada por la digitalización y la preocupación ambiental. La telemática permite monitorizar en tiempo real parámetros de uso, posición, horas de trabajo y alertas de mantenimiento. Esto no sólo optimiza los tiempos de servicio, sino que también aporta datos para mejorar la logística del proyecto y la seguridad.

La electrificación y los trenes híbridos están ganando terreno: motores eléctricos para maniobras de cabina y sistemas auxiliares reducen emisiones y ruido, algo crucial en entornos urbanos y sensibles. Los fabricantes desarrollan versiones híbridas que combinan diésel y electricidad para reducir consumo y emisiones.

La automatización, a través de sensores y algoritmos, ya permite asistencias de precisión en maniobras complejas, y la inteligencia artificial promete optimizar rutas de izado y prever fallos. Aunque la autonomía completa aún no es la norma, las funciones semiautónomas —como posicionamiento asistido y control de estabilidad automático— son cada vez más comunes.

Retos y oportunidades para el futuro

A pesar de los avances, quedan retos: la necesidad de reducir emisiones en máquinas pesadas, la formación de una nueva generación de operadores con competencias digitales, y la gestión del reciclado de componentes metálicos y electrónicos. Sin embargo, las oportunidades son enormes: integración de autokrane en cadenas logísticas inteligentes, mayor eficiencia energética, y nuevas aplicaciones en entornos urbanos con restricciones de ruido y emisiones.

La industria también enfrenta el desafío de adaptar máquinas para trabajar con energía renovable: instalar turbinas eólicas cada vez más grandes, montar paneles solares masivos o participar en proyectos de infraestructura donde la velocidad y exactitud son críticas. En este contexto, la capacidad de innovar y de adaptar tecnologías digitales será clave para quienes diseñen y operen autokrane.

Escenarios plausibles en las próximas décadas

- Autokrane parcialmente eléctricos para operaciones urbanas con batería y recarga rápida.

- Sistemas de asistencia remota para operadores, reduciendo exposición a entornos peligrosos.

- Grúas conectadas a plataformas de gestión de flotas que optimizan rutas y mantenimientos.

- Uso de materiales avanzados (compuestos) para reducir peso y aumentar alcance sin perder resistencia.

Estos avances no sólo mejorarán eficiencia; cambiarán la naturaleza del trabajo en obras y en la industria del izado.

Anécdotas e hitos: proyectos que cuentan historias

La historia de los autokrane está llena de anécdotas que muestran su protagonismo. El montaje de elementos prefabricados en construcciones modulares, la instalación de piezas de puentes en condiciones adversas o el izado de cargas inusuales en misiones de rescate urbano… cada proyecto tiene sus peculiaridades.

Recuerdo el caso de una ciudad europea donde una grúa todo-terreno tuvo que operar en una plaza medieval con ordenanzas de ruido estrictas. Se optó por una versión híbrida que, gracias a su motores eléctricos para maniobras finas, permitió realizar la operación nocturna sin molestar a los vecinos. Otra historia clásica es la de montajes offshore donde la coordinación entre barcos, grúas y condiciones meteorológicas convirtió un izado de piezas en una pequeña operación militar de precisión.

Estas historias demuestran que más allá de la tecnología, la experiencia humana y la planificación son claves para el éxito.

Impacto socioeconómico: empleo, industria y cadenas de valor

La cadena de valor alrededor de los autokrane genera empleo en diseño, fabricación, mantenimiento, alquiler y operación. Además, ayudan a reducir tiempos de construcción y a habilitar proyectos que, de otro modo, serían inviables o demasiado costosos. En países con fuerte industria de la construcción y de infraestructuras, la demanda de grúas especializadas impulsa innovación local y formación técnica.

El mercado del alquiler de grúas también es relevante: muchas empresas optan por alquilar equipos especializados para proyectos puntuales en lugar de comprar, lo que genera un ecosistema de proveedores que gestionan flotas, logística y servicios asociados.

La cultura del izado: colaboración, planificación y respeto por la máquina

En el centro de cada operación de izado está la colaboración. El operador no trabaja solo: planificadores, riggers (personal de aparejo), ingenieros, señalizadores y supervisores deben coordinarse. La cultura de seguridad y la profesionalidad marcan la diferencia entre éxito y desastre. Respetar la máquina implica conocer sus límites, planificar cada movimiento y mantener una comunicación clara entre todos los implicados.

Los autokrane son tanto herramientas de precisión como símbolos de la capacidad humana para resolver problemas de escala. Nos recuerdan que grandes proyectos no son sólo cuestión de músculo; incluyen ingenio, disciplina y trabajo en equipo.

Recomendaciones prácticas para quien trabaja con autokrane

Para quienes planean contratar o gestionar grúas, algunas recomendaciones sencillas pero vitales:

- Elegir la grúa adecuada consultando la tabla de cargas y condiciones del terreno.

- Priorizar máquinas con sistemas de seguridad modernos (LMI, alarmas, estabilizadores automáticos).

- Exigir certificaciones y formación a operadores y riggers.

- Planificar izados con antelación, incluyendo análisis de riesgo y rutas de maniobra.

- Implementar un plan de mantenimiento preventivo documentado y usar telemática cuando sea posible.

Estas prácticas reducen costos imprevistos y mejoran la seguridad del proyecto.

Conclusión

La historia de los autokrane —Die Geschichte der Autokrane: Von einfachen Hebezügen zu High-Tech-Maschinen— es la historia de cómo la humanidad ha aprendido a dominar la fuerza, la movilidad y la precisión para mover el mundo a su antojo; desde los Hebezüge de poleas y palancas hasta las máquinas modernas equipadas con hidráulica, electrónica y telemática, cada siglo ha aportado soluciones que han ampliado nuestras capacidades. Más allá de la técnica, estas máquinas representan cooperación, planificación y respeto por la seguridad; su evolución no solo ha permitido construir rascacielos o instalar turbinas eólicas, sino que también ha generado empleo, fomentado la innovación industrial y transformado la logística global. Mirando adelante, la electrificación, la digitalización y la automatización prometen nuevas etapas: grúas más limpias, más inteligentes y mejor integradas en cadenas productivas, mientras que la formación y la cultura de seguridad seguirán siendo pilares insustituibles para aprovechar al máximo estas High-Tech-Maschinen en beneficio de proyectos que a su vez benefician a la sociedad.