Cuando se observa una grúa en plena faena, levantando cargas enormes con aparente facilidad, es fácil pensar que la mayor parte del trabajo lo hace la máquina. Sin embargo, detrás de cada elevación exitosa hay una red de decisiones, inspecciones, comunicaciones y técnicas conocidas colectivamente como rigging. El rigging no es una simple elección de un gancho o un cabo; es la ciencia y el arte de preparar, sujetar y controlar una carga para que se mueva de forma segura desde el punto A hasta el punto B. En este artículo exploraremos por qué el rigging es crucial, cuáles son las mejores prácticas que todo equipo debería seguir, y cuáles son los errores más comunes que provocan incidentes, retrasos y pérdidas económicas. Lejos de ser una lista seca de normas, este texto está pensado para enganchar al lector con ejemplos reales, recomendaciones prácticas, y una visión clara de cómo pequeñas acciones pueden tener grandes consecuencias en la seguridad y eficiencia de una operación con grúa.

¿Por qué el rigging importa tanto en las operaciones con grúas?

En lo cotidiano, las grúas realizan multitud de tareas: colocar vigas, mover contenedores, retirar maquinaria averiada, elevar módulos prefabricados y asistir en montajes complejos. Pero la máquina por sí sola no garantiza que la carga llegue a su destino de forma segura. El éxito de cada levantamiento depende de que la carga esté correctamente balanceada, que los puntos de enganche sean adecuados, que los elementos de sujeción tengan la capacidad necesaria y que todo el equipo haya sido inspeccionado antes de comenzar. Un fallo en cualquiera de estos puntos puede resultar en una carga que se balancee, se deslice, o incluso se suelte, con consecuencias que van desde daños materiales importantes hasta lesiones graves o fatales.

Además de la seguridad inmediata, el rigging tiene un impacto directo en la eficiencia del proyecto. Un levantamiento mal planificado genera retrabajos, tiempos de inactividad y costes adicionales. Por el contrario, un equipo que domina las buenas prácticas de rigging reduce tiempos, protege activos y mejora la reputación de la empresa. Por último, y no menos importante, el rigging es el punto donde convergen la normativa, la experiencia humana y la tecnología; ignorarlo es aceptar riesgos innecesarios en un entorno donde la prevención puede marcar la diferencia entre un turno exitoso y una tragedia.

Componentes esenciales del rigging

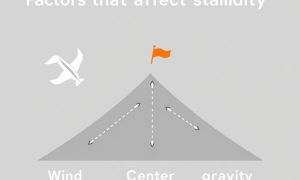

Para entender por qué el rigging es una disciplina en sí misma, conviene repasar sus componentes básicos de forma clara. Primero están los elementos de sujeción: eslingas, cadenas, cables, ganchos y aparejos de carga. Cada uno de estos tiene características distintas, ventajas y limitaciones que condicionan su uso. Segundo están los puntos de anclaje en la carga: a menudo subestimados, estos puntos deben soportar el esfuerzo y estar colocados de manera que la carga mantenga su centro de gravedad. Tercero, la planificación y evaluación previa: un levantamiento seguro exige una inspección del entorno, evaluación del terreno, previsión del viento y una estrategia clara para guiar la carga hasta su destino. Finalmente, la comunicación entre los miembros del equipo —el operador de la grúa, el señalero, el rigger, el encargado de izado y el supervisor— es el pegamento que mantiene unida la operación; sin comunicación fiable, incluso el mejor equipo puede fallar.

Todos estos componentes interactúan: la elección de una eslinga afecta la forma en que la carga se apoya en el punto de anclaje; un punto de amarre mal situado cambia el centro de gravedad; un operador que no recibe señales claras puede mover la grúa en un momento inoportuno. Por eso el rigging debe considerarse como un sistema completo donde la suma de las partes determina el resultado final.

Roles y responsabilidades en una operación de izado

Una operación segura y eficiente depende de que cada persona comprenda su rol y actúe con responsabilidad. El equipo típico incluye al operario de la grúa, el rigger o montador de cargas, el señalero o señalista, y el supervisor de izado o director de levantamiento. Cada uno tiene una función específica: el operario maneja la grúa según las instrucciones; el rigger prepara la carga y selecciona los elementos de sujeción adecuados; el señalero comunica movimientos y confirma condiciones; y el supervisor coordina la operación y valida la planificación.

Es fundamental que exista un responsable de izado claramente designado para cada levantamiento, una persona con autoridad y competencia para detener la operación si detecta un riesgo. Además, todos los miembros del equipo deben contar con formación adecuada y certificaciones cuando la normativa lo exija. La claridad en la responsabilidad reduce las ambigüedades y facilita la toma de decisiones rápidas y acertadas en situaciones críticas.

Mejores prácticas en rigging para operaciones con grúas

Las mejores prácticas en rigging no son fórmulas mágicas, sino hábitos y procedimientos que, aplicados de forma sistemática, minimizan riesgos. Una de las primeras reglas es la planificación: antes de cualquier levantamiento, se debe realizar una evaluación de riesgos que incluya el peso estimado de la carga, su centro de gravedad, las rutas de movimiento, interferencias potenciales y condiciones ambientales. Planificar implica también elegir la grúa adecuada y los accesorios compatibles, y definir claramente las responsabilidades del equipo.

Inspecciones frecuentes y documentadas son otra práctica clave. Revisar eslingas, ganchos, grilletes, cadenas y cables antes de cada uso ayuda a detectar desgaste, corrosión, hilos rotos, estiramiento o daños en los dispositivos de seguridad. No se trata de una revisión “por encima”, sino de un control minucioso que permita retirar del servicio cualquier elemento no conforme. Junto a las inspecciones externas, mantener un registro de mantenimiento y pruebas periódicas constituye una barrera importante contra fallos inesperados.

Lista de comprobación recomendada antes de un izado

- Confirmar el peso estimado y la distribución de la carga.

- Verificar el estado de eslingas, ganchos, grilletes y accesorios.

- Comprobar la capacidad de la grúa y el rango de trabajo necesario.

- Inspeccionar el terreno para asegurarse de que soporta la carga y la estabilidad de la grúa.

- Definir rutas de movimiento y zonas de exclusión para personal no autorizado.

- Asignar roles y validar que el señalero y el operador se entiendan (señales o radio).

- Prever condiciones ambientales y planificar paradas si el viento u otras variables superan los límites seguros.

Esta lista de comprobación, sencilla pero completa, actúa como un recordatorio práctico que evita omisiones comunes. Implementarla como parte de la rutina diaria fomenta la disciplina y mejora la consistencia de las operaciones.

Tablas prácticas: ejemplos de uso y comparativas

Las tablas son herramientas útiles para comparar opciones y estandarizar decisiones. A continuación se presenta una tabla orientativa que ayuda a seleccionar el tipo de elemento de sujeción en función de necesidades generales. Importante: esta tabla no sustituye a las especificaciones técnicas ni a la consulta de las fichas de los fabricantes; se ofrece únicamente con fines ilustrativos y para facilitar la comprensión de las diferencias principales.

| Tipo de elemento | Ventajas | Limitaciones | Uso típico |

|---|---|---|---|

| Eslingas sintéticas (poliéster) | Ligereza, flexibilidad, no dañan superficies | Sensible a cortes, calor y sustancias químicas | Cargas delicadas, maniobras en espacios confinados |

| Eslingas de cable de acero | Resistencia a abrasión y temperaturas moderadas | Mayor peso, posibilidad de hilos rotos que dañan la carga | Construcción, izados industriales |

| Cadenas | Gran durabilidad, resistencia a ambientes agresivos | Rígidas, pueden dañar superficies sensibles | Industrias pesadas, elevaciones con puntos de anclaje robustos |

| Ganchos y grilletes | Elementos de conexión estándar y fiables | Se deben usar con dispositivos apropiados y bajo inspección | Conexión entre eslingas y punto de izado |

La selección adecuada depende del tipo de carga, el entorno y las limitaciones operativas. A menudo la solución más segura resulta de combinar varios elementos y adaptar el aparejo para mantener la carga estable durante todo el trayecto.

Mejor comunicación, menos riesgos

Uno de los pilares del rigging eficaz es la comunicación. Las señales manuales estandarizadas y la radio de calidad reducen la ambigüedad entre el sinalero y el operador. Es imprescindible que exista un vocabulario común: palabras clave, señales convenidas y la práctica de confirmar cada instrucción. Además, antes de iniciar un izado, el equipo debería realizar una breve reunión o “briefing” donde se repasen los pasos críticos, los riesgos identificados y las respuestas previstas ante un problema. Este pequeño esfuerzo previo suele ahorrar tiempo y evitar situaciones peligrosas.

En instalaciones ruidosas o con mala visibilidad se deben utilizar ayudas adicionales: indicadores de carga digital, cámaras, o asistentes visuales. Todo instrumento que incremente la claridad en la comunicación entre las partes contribuye a una operación más segura y eficiente.

Errores comunes que conviene evitar

Hay errores que se repiten en numerosos incidentes y que, con disciplina, pueden eliminarse. Uno frecuente es subestimar el peso o la distribución de la carga. Trabajar con estimaciones erróneas conduce a sobrecargas y esfuerzos imprevistos en eslingas o en la grúa. Otro error habitual es el uso de elementos dañados: eslingas con cortes, ganchos deformados, o cadenas con eslabones fatigados. La negligencia en la inspección genera condiciones de riesgo que se manifiestan en momentos críticos.

El uso inadecuado de puntos de anclaje o elegir un gancho sobrecargado por comodidad en lugar de por especificación técnica es también una causa recurrente de fallos. En muchos incidentes, la presión de “terminar rápido” ha llevado a saltarse pasos esenciales de planificación e inspección. La gestión del tiempo y la cultura de tolerancia a las malas prácticas determinan en gran medida si una obra es segura o propensa al accidente.

Lista de errores frecuentes

- No realizar una evaluación de riesgo antes del izado.

- Usar eslingas o accesorios dañados sin retirarlos de servicio.

- No verificar el radio de giro y la estabilidad de la grúa en el terreno.

- Comunicación deficiente entre señalero y operador.

- Ignorar condiciones ambientales (viento, lluvia, nieve).

- No considerar la dinámica de la carga (balanceo, inercias).

- No designar un responsable de izado con autoridad para detener la operación.

Casos reales y lecciones aprendidas

Las historias de fallos en izados ofrecen lecciones valiosas. En una obra donde se trasladaba un módulo prefabricado, la elección de un punto de anclaje improvisado provocó un giro peligroso de la carga cuando se liberó una sujeción secundaria. El incidente no terminó en tragedia gracias a la reacción rápida de algunos miembros del equipo, pero quedó claro que la improvisación y la falta de una inspección técnica habían jugado un papel central. Otro caso implicó la utilización de eslingas sintéticas dañadas por contacto con aristas vivas; la rotura parcial fue el inicio de un incidente mayor. Ambas situaciones remiten a la necesidad de planificar con antelación y no confiar en atajos.

De estos ejemplos emerge la idea de que la experiencia es valiosa, pero no sustituye a la documentación, la formación y la disciplina. Registrar incidentes y casi-accidentes, analizarlos y difundir las lecciones aprendidas en la organización transforma la experiencia en conocimiento preventivo.

Tecnología y herramientas modernas que mejoran el rigging

La tecnología está transformando el rigging ofreciendo herramientas que aumentan la visibilidad del proceso y reducen la incertidumbre. Sensores de carga, sistemas de telemetría, cámaras en la punta del gancho y software de planificación de izados permiten anticipar problemas y actuar con mayor precisión. Las aplicaciones móviles para listas de verificación digital y la trazabilidad de equipos simplifican el cumplimiento documental y el control de inspecciones.

Por otra parte, la formación asistida por simuladores permite practicar escenarios de riesgo en un entorno controlado, mejorando la reacción del equipo ante situaciones no habituales. Estas innovaciones no reemplazan la competencia humana, pero la potencian y ayudan a estandarizar prácticas seguras.

Tabla comparativa: herramientas tecnológicas

| Herramienta | Beneficios | Consideraciones |

|---|---|---|

| Sensores de carga (células) | Monitorean en tiempo real la carga y alertan sobre sobrecargas | Requieren calibración y mantenimiento; integración con la grúa |

| Cámaras y visión remota | Mejoran la visibilidad en puntos ciegos | Necesitan buena iluminación y protección contra daños |

| Aplicaciones de checklist digital | Registro y trazabilidad de inspecciones | Requieren disciplina en el uso y respaldo de datos |

| Simuladores de formación | Entrenamiento seguro para situaciones críticas | Inversión inicial y necesidad de actualizar escenarios |

Gestión de riesgos y cumplimiento normativo

El marco normativo aporta criterios y obligaciones que ayudan a reducir riesgos. Es importante conocer las normas aplicables en cada país y sector, y respetar requisitos como certificaciones de operadores, pruebas periódicas de equipos, marcaje de capacidades y requisitos de documentación para izados complejos. La normativa no reemplaza la responsabilidad profesional, pero establece un mínimo de seguridad que protege tanto a trabajadores como a terceros.

En la práctica, la gestión de riesgos debe incluir análisis formales para izados críticos, identificación de controles de mitigación, planes de contingencia y la autoridad clara para parar trabajos. Las empresas con sistemas de gestión integrados suelen registrar menos incidentes porque convierten la prevención en parte de sus procesos operativos diarios.

Formación y competencia: invertir en personas

El mejor equipo del mundo no reemplaza a un operario sin formación. Por eso la formación continua es una inversión estratégica. Los programas deberían abarcar desde aspectos básicos —identificación de defectos en eslingas, procedimientos de inspección, señales manuales— hasta gestión de izados complejos y teorías sobre centros de gravedad y equilibrio. Además, la formación debería combinar teoría y práctica, y evaluar la competencia mediante pruebas y evaluaciones regulares. Un personal bien formado detecta anomalías antes de que se conviertan en incidentes y actúa con criterio cuando surgen imprevistos.

Mantenimiento y gestión del equipo

Mantener en buen estado los elementos de rigging y las grúas es tan importante como la planificación del izado. El mantenimiento preventivo, las pruebas de carga periódicas, y la sustitución de componentes desgastados forman parte de una política responsable. Mantener registros claros de mantenimiento y pruebas facilita decisiones informadas y permite identificar tendencias de desgaste que pueden derivar en fallos si no se corrigen a tiempo.

Una práctica útil es la creación de “listas maestras” de equipos con historial de uso y fechas de inspección. De esta forma se evita el uso de elementos fuera de servicio y se agiliza la logística de reemplazo. La gestión proactiva de repuestos y el etiquetado claro evitan confusiones y aumentan la disponibilidad segura del material.

Cultura de seguridad: el factor humano

Al final, el rigging es tan bueno como la cultura que lo sostiene. Una organización que promueve la seguridad como valor central obtiene mejores resultados: trabajadores que reportan defectos sin temor a represalias, supervisores que priorizan procedimientos sobre atajos, y equipos que practican la disciplina en cada tarea. Fomentar una cultura de aprendizaje —donde incidentes y casi-accidentes se analizan constructivamente— transforma errores aislados en oportunidades de mejora sistémica.

La cultura de seguridad también se refleja en la atribución de tiempo suficiente para realizar izados con calma y sin presiones indebidas. La administración debe reconocer que invertir tiempo en seguridad es, en la mayoría de los casos, la opción más rentable a largo plazo.

Recursos y referencias prácticas

Para quien desee profundizar, existen manuales técnicos, normas nacionales e internacionales y cursos de certificación que abordan el rigging con rigor. Las guías de fabricantes y los reguladores del sector ofrecen listas de verificación, criterios de inspección y directrices para formaciones. Consultar estas fuentes ayuda a alinear las prácticas internas con estándares probados y a mejorar la defensabilidad de una organización ante auditorías o investigaciones.

Recordar siempre que la información técnica específica (por ejemplo, cálculos exactos de carga, ángulos y factores de seguridad) debe obtenerse de profesionales cualificados o de las especificaciones del fabricante, porque un dato mal aplicado puede incrementar el riesgo en lugar de mitigarlo.

Conclusión

El rigging en las operaciones con grúas es mucho más que una serie de herramientas y piezas: es una disciplina que integra planificación, comunicación, inspección, formación y cultura organizativa. Adoptar mejores prácticas reduce riesgos, mejora la eficiencia y protege tanto a las personas como a los activos. Evitar errores comunes —como subestimar pesos, usar equipos dañados o trabajar sin una comunicación clara— es responsabilidad de todo el equipo y de la gestión. La inversión en formación, mantenimiento y tecnología rinde dividendos en seguridad y productividad. En definitiva, el rigging no es un accesorio del izado: es la columna vertebral que sostiene la operación segura y exitosa de cualquier proyecto que implique grúas.