Hydrauliksysteme sind das unsichtbare Rückgrat moderner Maschinen — von Baggern über Fertigungsanlagen bis zu Landmaschinen. Wenn etwas schiefgeht, steht oft die Frage: Comment dépanner les pannes hydrauliques les plus courantes? In diesem Artikel nehme ich Sie mit auf eine sorgfältige, praxisorientierte Reise durch die Welt der hydraulischen Fehlersuche. Ziel ist, Ihnen nicht nur Symptome zu zeigen, sondern ein methodisches Denken zu vermitteln, damit Sie Probleme schneller erkennen, sicher bewerten und geeignete Schritte einleiten können. Dabei bleibt die Sicherheit oberstes Gebot: Viele Schritte erfordern qualifiziertes Personal, geeignete Werkzeuge und das Beachten von Herstelleranweisungen.

Hydraulikfehler erzeugen oft Stress, Produktionsausfall und teure Reparaturen. Doch mit einem systematischen Ansatz lassen sich viele Störungen bereits am Entstehungsort erkennen oder sogar vermeiden. Ich erkläre die Grundlagen der Hydraulik, nenne typische Symptome, strukturiere eine Diagnosestrategie und stelle konkrete, aber sichere Prüfungen und Präventionsmaßnahmen vor. Außerdem finden Sie Tabellen und nummerierte Listen, die als schnelle Referenz dienen. Lesen Sie weiter, wenn Sie verstehen wollen, wie man die häufigsten hydraulischen Probleme erkennt und sinnvoll angeht.

Grundlagen: Wie funktionieren hydraulische Systeme und warum fallen sie aus?

Hydraulische Systeme wandeln mechanische Energie in kontrollierte Kraft und Bewegung durch ein inkompressibles Arbeitsmedium — das Hydrauliköl. Kernkomponenten sind Pumpe, Motor, Ventile, Zylinder, Schläuche, Tank, Filter und Messinstrumente. Komplexe Systeme fügen Sensorik, Steuerungen und mehrere Kreisläufe hinzu. Störungen entstehen meist an Schnittstellen: Dichtungen altern, Filter verstopfen, Öl verschmutzt, Schläuche porös, Ventile klemmen oder Pumpen verschleißen. Häufig sind es kleine, vermeidbare Ursachen, die sich zu größeren Problemen aufsummieren, wenn Wartung und Überwachung vernachlässigt werden.

Verständnis der Wirkungsweise hilft beim Troubleshooting: Wenn ein Zylinder langsam wird, kann das an geringer Fördermenge, Leckage oder höherer Last liegen. Ein überhitzter Öltank signalisiert entweder überhöhte Wärmezufuhr (z. B. durch ineffizienten Wärmetauscher), zu geringe Ölqualität oder erhöhte Reibung durch Verunreinigungen. Die Schwierigkeit liegt darin, Ursache und Symptom zu trennen — deshalb ist ein strukturiertes Vorgehen entscheidend.

Sicherheitsregeln vor jeder Fehlersuche

Präventive Sicherheitsmaßnahmen sind nicht optional. Hydraulik arbeitet unter hohem Druck; unsachgemäße Eingriffe können schwere Verletzungen verursachen. Bevor Sie eine Prüfung oder Einstellarbeit beginnen, beachten Sie die folgenden Grundregeln.

1) Maschinenstillstand und Verriegelung: Schalten Sie die Maschine aus und setzen Sie sichere Verriegelungen (Lockout/Tagout), um ein unbeabsichtigtes Anlaufen zu verhindern. Entlasten Sie den hydraulischen Druck gemäß Herstellervorgaben.

2) Persönliche Schutzausrüstung (PSA): Tragen Sie Schutzbrille, Handschuhe und, falls erforderlich, Gehörschutz und Schutzkleidung. Hydrauliköl unter Druck kann Haut durchdringen — medizinischer Notfall.

3) Keine provisorischen Reparaturen: Verwenden Sie keine improvisierten Flicken an Hochdruckleitungen. Ersetzen Sie Leitungen und Komponenten nur durch geeignete, zugelassene Bauteile.

4) Dokumentation und Herstellerinfos: Halten Sie Handbücher, Schaltpläne und Wartungsprotokolle bereit. Viele Hersteller geben spezifische Prüf- und Einstellwerte vor, die unbedingt zu beachten sind.

5) Qualifikation: Arbeiten an Hochdrucksystemen sollten idealerweise von ausgebildetem Personal durchgeführt werden. Für bestimmte Eingriffe sind Fachbetriebe erforderlich.

Symptome und Ursachen – Ein schneller Überblick

Es hilft, typische Symptome einem Set wahrscheinlicher Ursachen gegenüberzustellen. Die folgende nummerierte Liste fasst die häufigsten Symptome und ihre primären möglichen Ursachen zusammen.

- Geringe oder fehlende Bewegung (Zylinder/Antrieb) — Ursachen: Luft im System, Pumpenausfall, verstopfte Filter, mechanische Blockade, Undichtigkeit.

- Langsame oder träge Bewegungen — Ursachen: Verschmutztes Öl, interne Leckagen, Einstellung der Durchflussbegrenzung, zu kleine Pumpe.

- Unregelmäßige/ruckartige Bewegungen — Ursachen: Lufteintrag, verschlissene Komponenten, Druckschwankungen durch defekte Ventile.

- Überhitzung des Öls — Ursachen: Kontamination, zu hohe Belastung, unzureichende Kühlung, Viskositätsabweichungen.

- Hydraulikölverlust/äußere Lecks — Ursachen: Defekte Leitungen, Dichtungsbruch, mangelhafte Montage.

- Innerer Leckverlust/Leistungsverlust — Ursachen: Abnutzung an Pumpen, Ventilen, Zylindern oder Kolbenringen.

- Ausgeprägte Geräusche (Klopfen, Brummen) — Ursachen: Kavitation an der Pumpe, Lufteintrag, lose Befestigungen.

Diese Liste ist nicht vollständig, aber sie dient als Startpunkt für eine systematische Diagnose.

Diagnosestrategie: Systematisch und logisch vorgehen

Erfolgreiches Troubleshooting ist weniger Magie als Methodik. Die folgenden Schritte sind als Leitfaden gedacht: prüfen, messen, bewerten, handeln — und immer wieder dokumentieren.

1) Sichtprüfung: Beginnen Sie mit einer visuellen Inspektion — Lecks, Beschädigungen, lose Schrauben, Ölstand und -farbe. Oft geben bereits Geruch, Farbe oder Schaumaufkommen Hinweise.

2) Sicherheits- und Funktionscheck: Arbeiten Sie unter sicheren Bedingungen; prüfen Sie elektrische Versorgung, Sicherungen und Bedienmodule. Achten Sie auf Warnanzeigen im Bedienfeld.

3) Druck- und Temperaturmessung: Nutzen Sie geeignete Messstellen, um Systemdruck, Rücklaufdruck und Öltanktemperatur zu bestimmen. Vergleich mit Sollwerten zeigt Abweichungen.

4) Isolationsverfahren: Teilen Sie das System in Abschnitte (Pumpe, Steuerblock, Aktuator, Rücklauf) und prüfen Sie diese nacheinander, um das Problem einzukreisen.

5) Ersatzteil- und Funktionstests: Wenn möglich, ersetzen Sie temporär Teile (z. B. Filter, Druckbegrenzungsventil) durch bekannte funktionierende Komponenten, um Verdachtsmomente auszuschließen.

6) Dokumentation: Notieren Sie Messwerte, Beobachtungen und getroffene Maßnahmen. Dies hilft bei wiederkehrenden Problemen und bei der Kommunikation mit Herstellern oder Servicepartnern.

Tabelle 1: Schnellreferenz — Prüffolge bei typischen Symptomen

| Symptom | Erste Prüfung | Typische Ursache(n) | Empfohlene Maßnahme |

|---|---|---|---|

| Kein Hub/Bewegung | Ölstand, Sicherungen, Hauptschalter | Leerer Tank, elektrische Störung, Pumpenausfall | Tank auffüllen, Stromkreis prüfen, Pumpe prüfen/ersetzen |

| Langsame Bewegung | Ölqualität, Filter, Druck messen | Verunreinigung, interne Leckage, Viskosität | Filter tauschen, Öl analysieren, Komponenten prüfen |

| Überhitzung | Temperatur messen, Kühler prüfen | Verschmutzter Kühler, falsche Viskosität | Kühlsystem säubern, Öl wechseln, prüfen |

| Laute Geräusche | Ansaughnebel, Pumpenanschlüsse prüfen | Kavitation, Lufteintrag | Ansaugstrecke prüfen, Leitungen sichern, Filter |

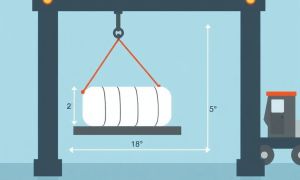

Werkzeuge, Messmittel und Hilfsmittel

Gute Vorbereitung ist die halbe Arbeit. Die richtige Ausrüstung spart Zeit und erhöht die Sicherheit. Die folgende nummerierte Liste fasst die wichtigsten Tools zusammen.

- Manometer für System- und Rücklaufdruck

- Temperaturmessgerät (Infrarot oder Thermoelement)

- Ölanalyse-Kit (Trübung, Wasser, Partikelanalyse)

- Druck- und Durchflussmessadapter

- Richtige Steckschlüssel und Drehmomentschlüssel (für sichere Montage)

- Schlauchdruckprüfer, Sichtfenster und Lecksuchspray

- Dokumentationsmittel: Digitalkamera, Messprotokolle

Tabelle 2: Typische Anwendungsfälle für Messmittel

| Messmittel | Anwendung |

|---|---|

| Manometer | Systemdruck, Druckschwankungen erkennen |

| Ölanalyse-Kit | Kontamination, Wassergehalt, Metallabrieb |

| Temperatursonde | Kühlleistung, Überhitzungsdiagnose |

Konkrete Fehlerbilder und wie man sie sûr, sicher diagnostiziert

Im Folgenden stelle ich die häufigsten Fehlerbilder vor. Zu jedem finden Sie typische Symptome, sichere Prüfmethoden und sinnvolle Abstellmaßnahmen. Beachten Sie: Bei Eingriffen an druckbeaufschlagten Systemen gehört die Druckentlastung immer an erster Stelle.

1) Pumpenausfall oder Förderminderung

Symptome: Kein oder reduzierter Systemdruck, ungewöhnliche Geräusche an der Pumpe, Ölverlust, starke Temperaturerhöhung.

Ursachen: Verschlissene Pumpe, Kavitation, Ansaugprobleme, Luft im System, falsche Viskosität.

Sichere Prüfungen: Kontrollieren Sie Ölstand und Ansaughöhe, messen Sie Druck am Pumpenausgang, inspizieren Sie Ansaugleitung auf Undichtigkeiten. Hören Sie auf ungewöhnliche Geräusche, aber führen Sie keine Prüfungen unter Druck ohne Schutz durch.

Abstellmaßnahmen: Ansaugstrecke dichten, Filter reinigen, Pumpe gegebenenfalls austauschen, Ursache der Kavitation (z. B. verstopfter Ansaugkorb) beheben. Bei Verdacht auf Innenverschleiß Pumpenlager/Platten prüfen lassen.

2) Leckagen — äußerlich und innerlich

Symptome: Sichtbare Öltropfen, Ölflecken, Druckabfall, Ölverbrauch ohne externen Leckpfad.

Ursachen: Beschädigte Leitungen, Dichtungen, lose Verbindungen, interne Leckage (z. B. Kolben/Dichtung).

Sichere Prüfungen: Sichtprüfung unter Spannungslosigkeit, Einsatz von Lecksuchspray an Verbindungen, Kontrolle der Dichtungszustände. Innere Leckagen erkennen Sie durch Druckverluste bei Nichtbelastung und Wärmeanomalien.

Abstellmaßnahmen: Defekte Leitungen und Dichtungen ersetzen; bei interner Leckage Komponenten (Zylinder, Ventile, Pumpe) fachgerecht prüfen und überholen lassen. Keine provisorischen Flicken an Hochdruckleitungen!

3) Luft und Schaumbildung im Öl

Symptome: Ruckartige Bewegungen, verminderte Systemleistung, laute Geräusche, Schaum auf dem Öl im Tank.

Ursachen: Undichte Ansaugleitung, überlaufender Einfüllstutzen, starker Ölwechsel ohne Entlüftung.

Sichere Prüfungen: Sicht auf Öltankoberfläche, Anheben der Ansaugleitungen prüfen (bei Stillstand) und Dichtungen kontrollieren. Druckeinbrüche am Ansaugpunkt deuten auf Lufteintrag.

Abstellmaßnahmen: Ansaug- und Rücklaufleitungen dicht machen, System nach Reparatur gemäß Hersteller entlüften, Filter ersetzen, kontrollieren, ob Einfüllstutzen korrekt belüftet ist.

4) Überhitzung des Hydrauliköls

Symptome: Hohe Öltemperatur, dunkles/verschlechtertes Öl, verringerte Dichte, erhöhter Verschleiß.

Ursachen: Zu niedrige Viskosität, verstopfter Kühler, hohe Belastung, schlechte Ölqualität, interne Reibungswärme.

Sichere Prüfungen: Temperaturmessung an Tank und Rücklauf, Sichtprüfung Kühler, Überprüfung der Lüfterfunktion, Ölprobe auf Alterung/Wasser/Chemische Veränderungen.

Abstellmaßnahmen: Kühlsystem reinigen, Öl wechseln, geeignete Viskosität verwenden, Temperaturüberwachung installieren, Belastung reduzieren.

5) Ventilversagen und Regelungsprobleme

Symptome: Unkontrollierte Bewegungen, Druckschwankungen, fehlende/fehlerhafte Stellansteuerung.

Ursachen: Verschmutzte oder verschlissene Ventile, Fehljustage, interne Leckage, elektrischer Steueranschluss defekt.

Sichere Prüfungen: Elektrische Versorgung prüfen, Solenoid-Spannungen messen, Ventile stromlos und bestromt testen (nur bei zugelassenem Verfahren), Sichtprüfung auf Verunreinigung.

Abstellmaßnahmen: Ventile reinigen oder ersetzen, elektr. Verbindungen prüfen, Steuerparameter gemäß Handbuch einstellen.

6) Zylinder- und Kolbenprobleme

Symptome: Öl an Kolbenstange, variables Spiel, ungleichmäßige Bewegung.

Ursachen: Dichtungsverschleiß, krumme Kolbenstange, interne Leckagen.

Sichere Prüfungen: Sichtprüfung bei stillstehendem Zylinder, Drucktest in mehreren Stellungen, Messung des Rücklaufstroms auf Leckagen.

Abstellmaßnahmen: Dichtungen ersetzen, Kolbenstange richten oder Zylinder überholen lassen, Sicherstellen, dass Führungsspiel korrekt ist.

7) Fremdpartikel und Kontamination

Symptome: Verstopfte Düsen/Filter, abrasive Schäden an Pumpen und Ventilen, trübes Öl.

Ursachen: Eindringen von Schmutz, Späne nach Instandsetzungsarbeiten, Wasseraufnahme.

Sichere Prüfungen: Ölprobe analysieren (Partikelzählung, Wassergehalt), Filter prüfen, Probennahme nach Standardmethoden.

Abstellmaßnahmen: Reinigung, Filterwechsel, Ölwechsel, Ursachen der Kontamination abstellen (z. B. Filterkappen, offene Behälter vermeiden).

Prävention: Wartung als Schlüssel zur Vermeidung

Viele hydraulische Probleme sind das Ergebnis fehlender oder mangelhafter Wartung. Ein durchdachtes Wartungsprogramm reduziert Ausfälle und verlängert Lebensdauer. Hier ein praxisnaher Wartungsplan als nummerierte Liste.

- Tägliche Sichtkontrollen: Ölstand, Leckagen, ungewöhnliche Geräusche.

- Wöchentliche Funktionsprüfungen: Temperatur- und Druckkontrollen, Filteranzeige prüfen.

- Monatliche Inspektion: Ölqualität prüfen, Schlauchzustand kontrollieren, elektrische Anschlüsse checken.

- Vierteljährliche Wartung: Filterwechsel, Kühlerreinigung, Ölprobe zur Partikelanalyse.

- Jährliche Hauptinspektion: Komplette Überprüfung von Pumpen, Ventilen und Zylindern, Dichtungen ersetzen, Systemspülung falls notwendig.

- Nach größeren Reparaturen: Systemspülung, Ölanalyse und erneute Funktionsprüfung vor Produktionsaufnahme.

Tabelle 3: Wartungsintervall — Beispiele

| Intervall | Maßnahme | Kommentar |

|---|---|---|

| Täglich | Sichtprüfung, Ölstand | Jede Abweichung sofort dokumentieren |

| Monatlich | Filter prüfen, Ölprobe | Frühzeitiges Erkennen von Verschmutzung |

| Jährlich | Komplettinspektion | Fachbetrieb einbeziehen |

Tipps zur Kommunikation und Dokumentation

Bei Störungen ist schnelle und klare Kommunikation essenziell — intern und mit externen Servicepartnern. Halten Sie diese Punkte bereit, bevor Sie Hilfe anfordern: Messwerte (Druck, Temperatur), Zeitpunkte des Auftretens, letzte Wartung, verwendetes Öl, Seriennummern relevanter Komponenten, Beobachtungen (Geräusche, Geruch), Fotos und Messprotokolle. Gute Dokumentation verkürzt Fehlersuchezeiten und hilft, wiederkehrende Probleme systematisch zu beseitigen.

Ein standardisiertes Fehlerprotokoll (Datum, Symptom, Messwerte, durchgeführte Maßnahmen, Ergebnis) ist ein wertvolles Werkzeug für Produktionsleiter und Service-Techniker. Es ermöglicht Trendanalysen und erleichtert die Entscheidung für Austausch oder Revision von Komponenten.

Wann externe Experten einschalten?

Nicht jede Störung ist intern zu lösen. Ziehen Sie externe Spezialisten hinzu, wenn eine der folgenden Bedingungen zutrifft:

– Gefahr für Personen oder Umwelt (z. B. massiv austretendes Öl).

– Komplexe elektrische-hydraulische Steuerungen betroffen sind.

– Umfangreiche Demontage nötig ist oder Ersatzteile schwer zugänglich.

– Wenn durch wiederholte Reparaturen die Wirtschaftlichkeit fraglich wird — dann lohnt sich oft eine gründliche Überholung durch Fachbetrieb.

– Wenn Herstellergarantie oder Servicevertrag greift: Schalten Sie offiziellen Service ein, um Garantieansprüche nicht zu gefährden.

Häufige Fehlerquellen bei Instandhaltungsarbeiten — und wie man sie vermeidet

Selbst Wartungsarbeiten können Probleme auslösen, wenn nicht korrekt ausgeführt. Beispiele für typische Fehler: unsaubere Arbeitsumgebung (Partikel in offenen Tanks), falsches Öl, unvollständige Entlüftung, nicht dokumentierte Änderungen, lose Befestigungen nach Montage. Vorbeugend hilft sauberes Vorgehen, korrekte Teile, kontrollierte Entlüftung und finale Prüfung unter Last.

Nummerierte Checkliste für Instandsetzungsarbeiten:

- Arbeitsstelle reinigen und abgrenzen.

- Original- bzw. spezifizierte Ersatzteile verwenden.

- Bei der Montage Drehmomente einhalten; lose Schrauben vermeiden.

- System nach Montage über Vorgaben entlüften.

- Funktionstest dokumentieren und Messwerte protokollieren.

Praktische Fallbeispiele (Kurzfälle) — Lernen aus Erfahrung

Fall 1: Träge Zylinder an einem Gabelstapler. Sicht: Öl dunkel, Filter verstopft. Maßnahme: Filterwechsel, Ölprobe zeigt Partikel durch verschlissene Pumpenverschleißteile. Ergebnis: Pumpenrevision, erneute Ölbefüllung, Störung behoben. Erkenntnis: Regelmäßiger Filterwechsel hätte Folgeschaden verhindern können.

Fall 2: Überhitzter Hydrauliktank in Fertigungsanlage. Sicht: Kühler verstaubt, Lüfter defekt. Maßnahme: Kühler gereinigt, Lüfter ersetzt, Ölanalyse ergab keine thermische Alterung. Ergebnis: Temperatur normalisiert. Erkenntnis: Sichtbare Komponenten sind oft Ursache — einfache Reinigung rettet Betriebszeit.

Fall 3: Ruckartige Bewegungen an Baggerarm. Sicht: Ansaugleitung leicht porös, Luftsaugen bei Volllast. Maßnahme: Ansaugleitung ersetzt, System entlüftet. Ergebnis: Stetige Armfahrt, Geräusche verschwunden. Erkenntnis: Ansaugführungen sind kritische Komponenten für Pumpenlebensdauer.

Zusammenfassung der wichtigsten Sofortmaßnahmen bei akuten Störungen

Wenn es akut ist, helfen diese priorisierten Schritte, Schaden und Unfallrisiko zu minimieren:

- Maschine stoppen, Verriegelung einleiten, Druck entlasten.

- Sichtprüfung auf Lecks, Brandgefahr, ausgelaufene Flüssigkeiten.

- Grundlegende Messwerte erfassen: Druck, Temperatur, Ölstand.

- Wenn Gefahr besteht, Betriebszustand bis zur Klärung abgeschaltet lassen.

- Daten und Beobachtungen protokollieren und ggf. Service rufen.

Diese Maßnahmen sind bewusst einfach gehalten, damit auch ungeübte Mitarbeiter sicher handeln können, ohne Risiken einzugehen oder falsche Reparaturen vorzunehmen.

Zu guter Letzt: Öl und Filter — kleine Investition, großer Effekt

Die Wahl des richtigen Hydrauliköls und ein stringentes Filtermanagement sind wirtschaftlich hochwirksam. Öl beeinflusst Viskosität, Verschleißschutz, Wärmeabfuhr und Korrosionsschutz. Filter verhindern Partikel, die Ventile und Pumpen zerstören. Investieren Sie in qualitativ hochwertige Öle, passende Filterklassen (NAS/ISO-Sauberkeitsklassen beachten) und ein Filterwechselintervall, das auf Betriebsbedingungen abgestimmt ist.

Tabelle 4: Faustregeln für Öl- und Filtermanagement

| Aspekt | Empfehlung |

|---|---|

| Viskosität | Gemäß Hersteller, Betriebsbedingungen anpassen |

| Filterklasse | ISO 18/16/13 oder besser je nach Systemkritikalität |

| Ölwechsel | Auf Basis von Ölanalysen planen, nicht nur nach Laufzeit |

Schlussfolgerung

Hydraulische Störungen sind selten unlösbar, wenn man strukturiert, sicherheitsbewusst und dokumentiert vorgeht. Die Kombination aus guter Beobachtung, gezielter Messung, systematischem Ausschlussverfahren und regelmäßiger Wartung reduziert Ausfallzeiten und Kosten erheblich. Behalten Sie stets die Sicherheit im Blick, nutzen Sie geeignete Messmittel und ziehen Sie bei Bedarf qualifizierte Fachkräfte hinzu. So gelingt das dépanner les pannes hydrauliques les plus courantes — zuverlässig, effizient und mit Weitsicht.