Das Be- und Entladen von Materialien mit einer Hilfskran ist mehr als nur das Hochziehen und Absetzen von Lasten — es ist eine Kombination aus Planung, Können, Kommunikation und Verantwortungsbewusstsein. Wer diese Kunst beherrscht, spart Zeit, reduziert Kosten und schützt Menschen sowie Material. In diesem Artikel begleite ich Sie Schritt für Schritt durch die Praxis: von der Auswahl der richtigen Kranart über das Anschlagen bis zu Sicherheitsregeln und modernen Technologien, die den Arbeitsalltag erleichtern. Ich schreibe dabei klar, unterhaltsam und praxisorientiert, sodass Sie konkrete Maßnahmen für Ihre Baustelle, Ihren Betrieb oder Ihr Lager mitnehmen können.

Die französische Ausgangsfrage „Utiliser une grue auxiliaire pour le chargement et déchargement de matériaux“ steht stellvertretend für einen Alltag, der in vielen Branchen vorhanden ist: Bau, Logistik, Industrie oder Hafenbetrieb. Oft entscheidet nicht die Größe der Aufgabe, sondern das Fingerspitzengefühl, die Vorbereitung und die Zusammenarbeit im Team über Erfolg oder Unfall. In den folgenden Abschnitten betrachten wir zuerst, was eine Hilfskran ist, welche Typen es gibt und wie man sie zweckmäßig auswählt. Danach steigen wir tief in Planung, Rigging, Kommunikation, Wartung und Recht ein — immer mit praktischen Checklisten, Tabellen und nummerierten Listen, die Ihnen konkrete Hilfestellungen liefern.

Wenn Sie bis zum Ende lesen, haben Sie eine umfangreiche Bedienungs- und Denklandkarte, die Ihnen erlaubt, Arbeiten sicherer, schneller und kosteneffizienter auszuführen. Sie werden lernen, typische Fehler zu vermeiden, Risiken zu bewerten und Ihre Prozesse mit einfachen Mitteln zu optimieren. Nun legen wir los — und zwar Schritt für Schritt, damit nichts schiefgeht und alles nachvollziehbar bleibt.

Was ist eine Hilfskran? Definition und Nutzen

Eine Hilfskran (oft auch „Ladekran“, „Auxiliärkran“ oder „Hilfskran“ genannt) ist eine flexibel einsetzbare Kranvorrichtung, die meist an Fahrzeugen, Maschinen oder stationären Anlagen montiert ist, um Lasten lokal zu bewegen, zu heben und zu positionieren. Anders als große Turm- oder Mobilkrane sind Hilfskrans in der Regel kompakter, schneller einsetzbar und auf kürzere Reichweiten sowie mittlere Lasten ausgelegt.

Der Nutzen einer Hilfskran liegt in ihrer Vielseitigkeit. Sie kann Werkzeuge, Maschinenkomponenten, Baubauteile oder Paletten bewegen, ohne dass ein großer Kran angefordert werden muss. Das spart Zeit und Kosten, insbesondere bei häufig wiederkehrenden Hebevorgängen oder wenn der Platz begrenzt ist. In Logistikzentren, auf Baustellen oder bei Montagearbeiten sind Hilfskrans daher unverzichtbar, weil sie schnelle, flexible Lösungen bieten.

Hilfskrans sind nicht nur Arbeitstiere, sondern oft auch wirtschaftliche Hebel: Sie reduzieren Materialumschlagszeiten, minimieren die Anzahl der notwendigen Mitarbeiter für schwere Handhabung und tragen durch präzises Positionieren zur Schonung empfindlicher Güter bei. Ihre Effektivität hängt aber stark von Planung, Zustand der Maschine und der Kompetenz des Teams ab — darauf gehen wir später detailliert ein.

Typische Einsatzbereiche einer Hilfskran

Die Einsatzbereiche sind breit gefächert: Baustellenlogistik, Anlieferung von Fertigteilen, Beladung von LKWs, Verladung in Lagerhallen, Montagearbeiten an Maschinen oder Transport von Baumaterialien. Insbesondere dann, wenn die Hebeaufgabe mobil und kurzfristig ist, zeigt die Hilfskran ihre Stärken.

Je nach Branche können die Anforderungen variieren: Im Maschinenbau sind Präzision und kontrolliertes Positionieren wichtig; auf Baustellen dominieren Robustheit und Reichweite; in der Logistik zählt Schnelligkeit und Wiederholbarkeit. Eine gute Auswahl der Krantype und der Anschlagmittel macht den Unterschied.

Arten von Hilfskranen: Übersicht und Eigenschaften

Es gibt verschiedene Bauformen von Hilfskranen. Im Folgenden bekommen Sie einen kompakten Überblick über die gängigsten Typen, ihre Eigenschaften und typische Verwendungsszenarien.

Teleskopkran und Teleskopausleger

Teleskopkrane zeichnen sich durch ausfahrbare Auslegersegmente aus. Diese Bauform bietet variable Reichweite bei relativ kompakter Transportgröße. Vorteilhaft ist die flexible Anpassung an unterschiedliche Reichweiten ohne komplizierte Montage. Nachteile können in der geringeren Stabilität bei maximal ausgefahrenem Ausleger liegen, weshalb Nutzlasttabellen genau beachtet werden müssen.

Teleskopkrane sind oft auf Fahrzeugen montiert und ideal, wenn verschiedene Reichweiten und Höhen benötigt werden, etwa beim Beladen von LKWs aus verschiedenen Winkelpositionen.

Knuckle-boom-Krane (Ladekrane mit Gelenk)

Knuckle-boom- oder Gelenkkrane besitzen mehrere Gelenke, die ein sehr flexibles Manövrieren der Last erlauben. Sie sind besonders nützlich, wenn Hindernisse umfahren oder Lasten in enge Bereiche manövriert werden müssen. Ein weiterer Vorteil ist die kompakte Lagerung des Arms, wodurch Transport und Parken vereinfacht werden.

Diese Krane sind sehr verbreitet in der Auslieferungslogistik und bei Montagearbeiten, bei denen präzise Positionierung gefragt ist.

Stationäre Hilfskran (Portalkräne, Schwenkkrane)

Stationäre Lösungen wie Portalkräne oder an der Decke montierte Schwenkkrane bieten hohe Tragfähigkeiten und dauerhafte Einsatzmöglichkeiten in Werkstätten oder Hallen. Sie sind weniger mobil, dafür sehr zuverlässig und oft einfacher in die Arbeitsprozesse eingebunden.

Solche Anlagen spielen ihre Stärken in Fertigungslinien oder bei häufig wiederkehrenden Hebevorgängen aus, wo eine stabile Infrastruktur vorhanden ist.

Minikran und Raupenkran

Minikräne und kleine Raupenkrane sind für enge Baustellen oder Gelände ohne herkömmlichen Kranzugang ideal. Sie sind kompakt, oft fernsteuerbar und können auf unebenem Boden arbeiten. Die Tragfähigkeit ist begrenzt, doch für viele Montageaufgaben reichen sie völlig aus.

Besonders in Innenräumen oder bei Renovierungen zeigen Minikräne ihre Vorteile, weil sie durch Türen und enge Passagen passen.

Planung und Vorbereitung: Der Schlüssel für sichere Hebevorgänge

Gute Planung reduziert Risiken dramatisch. Bevor der Kran überhaupt anläuft, muss eine Reihe von Punkten geprüft und dokumentiert sein. Diese Vorbereitung umfasst Standortbeurteilung, Lastberechnung, Bodenverhältnisse, Umgebungsbedingungen und Personalplanung.

Zunächst sollten Sie die Lasten genau kennen: Gewicht, Maße, Schwerpunktlage und Empfindlichkeit. Anschließend gilt es, die Tragfähigkeit des Krans bei geplanter Auslegerstellung und Hubhöhe anhand der Lasttabelle zu prüfen. Zeitdruck ist kein Argument gegen eine sorgfältige Planung — im Gegenteil: Zeit, die vor dem Heben investiert wird, spart oft vielfach Zeit danach.

Die Platzverhältnisse rund um den Hebeplatz sind ebenso wichtig. Gibt es Hindernisse wie Stromleitungen, enge Zufahrten, empfindliche Beläge oder Böschungen? Ist der Untergrund tragfähig oder muss eine Abstützfläche geschaffen werden? Diese Fragen entscheiden darüber, ob der Kran stabil und sicher arbeiten kann.

Tabelle 1: Auswahlkriterien für die Hilfskran

| Nr. | Auswahlkriterium | Fragen / Hinweise |

|---|---|---|

| 1 | Tragfähigkeit | Welche maximale Last (inkl. Anschlagmittel) ist zu heben? Belastung bei gegebener Auslegerlänge prüfen. |

| 2 | Reichweite und Höhe | Wie weit und wie hoch muss die Last bewegt werden? Teleskop- vs. Gelenkausleger abwägen. |

| 3 | Mobilität | Benötigen Sie schnellen Einsatzortwechsel oder stationären Betrieb? |

| 4 | Platzverhältnisse | Gibt es Hindernisse, Gefälle oder eingeschränkte Zufahrten? |

| 5 | Untergrund | Ist der Boden tragfähig oder müssen Abstützplatten verwendet werden? |

| 6 | Sicherheitsanforderungen | Gibt es spezielle Schutzabstände zu leitungen/Arbeitsbereichen? |

Berechnung von Lasten und Sicherheitsfaktoren

Die korrekte Berechnung der Last ist nicht nur Mathematik, sie ist die Grundlage für Sicherheit. Neben dem Eigengewicht der Last müssen Anschlagmittel, Spreizlasten, Windkräfte und mögliche dynamische Effekte berücksichtigt werden. Ein üblicher Fehler ist, sich nur am Nettogewicht zu orientieren — doch Haken, Ketten, Spreizer und eventuelle Schwungkräfte erhöhen die wirkende Last.

Der Schwerpunkt der Last bestimmt, wie stabil das Anheben verläuft. Sitzt der Schwerpunkt nicht mittig oder ist die Last asymmetrisch befestigt, können Kippmomente entstehen, die den Kran gefährden. Eine korrekte Anschlagweise und gegebenenfalls die Verwendung von Spreizstangen oder zusätzlichen Anschlagpunkten hilft, den Schwerpunkt zu kontrollieren.

Sicherheitsfaktoren werden oft durch Normen und Herstellerangaben vorgegeben. Diese sollten niemals ignoriert werden. Im Zweifelsfall ist es ratsam, eine professionelle Berechnung durch einen qualifizierten Ingenieur vornehmen zu lassen, besonders bei ungewöhnlichen Lasten oder komplizierten Hebevorgängen.

Praktischer Tipp

Markieren Sie das tatsächliche Gewicht der zu hebenden Einheit gut sichtbar und notieren Sie das Gesamtgewicht aller Komponenten. Kommunizieren Sie diese Werte klar im Team, damit keine Missverständnisse entstehen.

Ausrüstung und Anschlagmittel: Auswahl, Pflege und Einsatz

Die Anschlagmittel sind das Bindeglied zwischen Last und Kran – und somit elementar für Sicherheit. Zu den gängigen Anschlagmitteln gehören Rundschlingen, Endlos- und Gurtbänder, Kettengehänge, Drahtseile, Schäkel und Spreizstangen. Jedes hat eigene Vor- und Nachteile: Schlingen sind flexibel und schonend für die Last, Ketten sind robust bei hohen Temperaturen oder scharfen Kanten.

Wichtig ist, dass Anschlagmittel nach ihrer Kennzeichnung (Zulässige Tragfähigkeit, Anzahl der Nutzungsjahre, Prüfplakette) eingesetzt werden. Beschädigte oder abgenutzte Schlingen müssen unverzüglich aus dem Verkehr gezogen werden. Ebenso sind passende Haken und Sicherungen zu verwenden, damit ein unbeabsichtigtes Lösen nicht möglich ist.

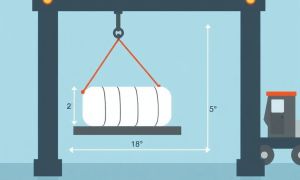

Die Auswahl der richtigen Länge und Lage der Schlinge beeinflusst die wirkende Last durch den sogenannten Spreizwinkel. Je flacher der Winkel zwischen Schlingen, desto größer die Belastung auf die Schlingen — dies muss bei der Dimensionierung beachtet werden.

Liste 1: Wichtige Anschlagmittel und ihre Einsatzbereiche

- Rundschlingen – ideal für empfindliche Oberflächen und leichte bis mittlere Lasten.

- Kettengehänge – geeignet für schwere und scharfkantige Lasten, hohe Temperaturbeständigkeit.

- Drahtseile – vielseitig, für hohe Lasten, benötigen regelmäßige Seilprüfungen.

- Hebegurte/Gurtbänder – schonend zur Ladung, schnell und flexibel.

- Spreizstangen und Traversensysteme – für gleichmäßiges Heben großer oder empfindlicher Bauteile.

- Schäkel und Haken mit Sicherung – sorgen für zuverlässige Verbindungspunkte.

Tabelle 2: Schnell-Check Anschlagmittel (Kurzüberblick)

| Prüfpunkt | Ja/Nein | Bemerkung |

|---|---|---|

| Kennzeichnung vorhanden | Prüfen: Tragfähigkeit, Prüfdatum | |

| Beschädigungen sichtbar | Schnitte, Verdrillungen, Rost → sofort ausmustern | |

| Für Temperatur/Umgebung geeignet | Hohe Temperaturen, Chemikalien beachten | |

| Richtige Länge & Spreizwinkel | Spreizwinkel reduzieren die Tragfähigkeit |

Kommunikation und Signale: Das Team muss synchron laufen

Beim Hebevorgang ist Kommunikation Leben rettend. Ein klar definierter Ablauf und eindeutige Signale zwischen Kranführer, Anschläger (Rigger) und dem Bedienpersonal sind unverzichtbar. Häufig fehlt genau diese Abstimmung — und es entstehen gefährliche Situationen.

Es empfiehlt sich, eine Person als verantwortliche(n) Anschläger bzw. „Banksman“ zu benennen. Diese Person koordiniert das An- und Abbinden der Last, gibt die Freigabe für den Hub und steht in direkter Sichtverbindung (oder Funkverbindung) zum Kranführer. Handzeichen, Funkgeräte oder standardisierte Signalgeber stellen sicher, dass Missverständnisse minimiert werden.

Insbesondere bei lauten Arbeitsplätzen oder schlechter Sicht ist eine redundante Kommunikation sinnvoll: akustische Signale kombiniert mit Funk und Sichtzeichen bieten die höchste Sicherheit. Außerdem sollten alle Teammitglieder die Bedeutung der verwendeten Zeichen kennen und regelmäßig üben.

Tabelle 3: Standard-Handzeichen für Kranarbeiten

| Handzeichen | Bedeutung |

|---|---|

| Arm nach oben heben, Handfläche nach vorne | Heben |

| Arm nach unten bewegen | Senken |

| Handfläche horizontal hin und her bewegen | Stopp / sofort anhalten |

| Arm mit ausgestrecktem Finger auf Ziel zeigen | Positionieren / Richtung anzeigen |

| Unterarm rotierend bewegen | Langsam bewegen (Feinsteuerung) |

Schritt-für-Schritt-Anleitung für das sichere Be- und Entladen

Eine strukturierte Vorgehensweise hilft, Fehler zu vermeiden. Die folgende Liste ist ein Arbeitsleitfaden, den Sie vor jedem Einsatz durchlaufen sollten.

Liste 2: Standardarbeitsablauf (SOP) – Be- und Entladen mit Hilfskran

- Planung: Lastdaten und Einsatzort erfassen, Kran auswählen, Hebeplan erstellen.

- Untergrund prüfen: Tragfähigkeit sicherstellen; Abstützflächen vorbereiten.

- Ausrüstung kontrollieren: Kranprüfung, Anschlagmittel-Check, Werkzeug bereitlegen.

- Gefahrenbereich sichern: Absperrungen und Warnschilder aufstellen, Personal informieren.

- Anschlagen: Gleichmäßig, passend zur Last, Spreizwinkel beachten, ggf. Schutzecken verwenden.

- Kommunikation herstellen: Banksman, Kranführer und Team abstimmen, Funkgeräte prüfen.

- Probehub (Testhub): Kurz heben, Last einige Zentimeter anheben und Kontrolle durchführen.

- Haupthub: Langsam, ruhig und kontrolliert durchführen; evtl. Zwischenpositionen anfahren.

- Ablegen: Langsam absenken, Führungsperson positioniert die Last, Anschlag entfernen.

- Nachbereitung: Anschlagmittel ablegen, Arbeitsbereich freimachen, Ereignisse dokumentieren.

Jeder Schritt sollte protokolliert werden, besonders bei komplexen oder risikoreichen Hubeinsätzen. Diese Dokumentation ist nicht nur für die interne Qualitätssicherung wichtig, sondern auch bei Prüfungen und im Schadensfall.

Sicherheitsmaßnahmen und geltende Vorschriften

Sicherheit hat Vorrang. Allgemeine Regeln, die Sie immer befolgen sollten: Kein Personal unter schwebenden Lasten, geeignete persönliche Schutzausrüstung (PSA), klare Sperrzone und Notfallplan. Darüber hinaus existieren nationale und internationale Normen sowie betriebliche Vorschriften, die Anforderungen an Kranbetrieb, Prüfung und Ausbildung stellen.

In Deutschland gelten beispielsweise gesetzliche Regeln zur Betriebssicherheit, Prüfpflichten für Hebezeuge und Vorgaben zu Ausbildung und Unterweisung des Personals. Ebenso wichtig sind die Herstellerangaben und die Lasttabellen des Krans, die nie überschritten werden dürfen. Ergänzend dazu helfen Betriebsanweisungen und regelmäßige Unterweisungen, Gefahren zu minimieren.

Eine besondere Aufmerksamkeit gilt den Umwelteinflüssen: Wind kann die Stabilität einer Last erheblich beeinträchtigen — gerade bei großflächigen oder leichten Materialien. Niederschlag, glatter Untergrund und schlechte Sicht erhöhen das Risiko zusätzlich.

Notfallmanagement

Ein guter Notfallplan umfasst Fluchtwege, Ersthelfer, Kommunikationsketten und Anweisungen zum sicheren Stilllegen des Krans. Alle am Hebevorgang beteiligten Personen müssen über diesen Plan informiert sein. Übungen und Simulationen sind empfehlenswert, um in stressigen Situationen richtig handeln zu können.

Wartung, Inspektion und Prüffristen

Regelmäßige Wartung ist kein Luxus, sondern Pflicht. Vorgeplante Inspektionen verhindern Ausfälle und Unfälle. Dazu gehören tägliche Sichtprüfungen, wöchentliche Funktionschecks und halb- oder jährliche Prüfungen durch befähigte Personen oder externe Prüfstellen.

Die Drahtseile, Hydraulikleitungen, Haken, Anschlagpunkte und Steuerelemente sollten systematisch überprüft werden. Besonders Drahtseile zeigen Verschleiß durch Kernbrüche, Verdrillung oder Korrosion und müssen rechtzeitig ersetzt werden. Hydraulik ist anfällig gegenüber Leckagen — und ein Druckverlust kann unter Last schwerwiegende Folgen haben.

Dokumentieren Sie jede Wartung und Inspektion. Ein vollständiges Prüfbuch verbessert Nachvollziehbarkeit, erleichtert Reparaturen und ist im Haftungsfall essenziell.

Checkliste 1: Tägliche Sichtprüfung vor Arbeitsbeginn

- Funktionstest aller Steuerhebel und Not-Aus-Schalter

- Prüfung der Hydraulik (Lecks, Ölniveau)

- Sichtkontrolle der Anschlagmittel

- Kontrolle der Reifen, Abstützungen und Stützflächen

- Elektrische Verbindungs- und Beleuchtungsprüfung

Häufige Fehler und wie man sie vermeidet

Fehler wiederholen sich oft aus denselben Gründen: Routine, Zeitdruck und mangelhafte Kommunikation. Häufige Fehler sind das Überschreiten der Tragfähigkeit, unsachgemäßes Anschlagen, mangelnde Absicherung des Gefahrenbereichs und ungenaue Einschätzung des Untergrunds.

Diese Probleme lassen sich durch Standardisierung, klare Checklisten, regelmäßige Schulungen und eine Kultur der Gefahrenmeldung minimieren. Wer auf kleinste Abweichungen sensibel reagiert (z. B. ungewöhnliche Geräusche, leichtes Ruckeln beim Heben), kann größere Schäden verhindern.

Ein weiterer häufiger Fehler ist die falsche Wahl des Anschlagmittels oder das Vernachlässigen des Spreizwinkels. Diese Punkte lassen sich durch verbindliche Arbeitsanweisungen und einfache Berechnungsblätter vermeiden.

Praxisbeispiele und Fallstudien

Nichts lehrt so gut wie ein Blick in die Praxis. Zwei kompakte Fallbeispiele zeigen typische Herausforderungen und Lösungen beim Einsatz einer Hilfskran.

Fallbeispiel A – Baustellenlieferung enges Hofgelände:

Ein Fertigteilhersteller muss eine Reihe schwerer Betonteile durch ein schmales Hoftor in eine Baustelle verfrachten. Der Einsatz eines großen Mobilkrans wäre teuer und zeitaufwendig. Eine Hilfskran mit Gelenkausleger ermöglicht durch flexible Positionierung das Aneinandersetzen der Lasten. Wichtig war die Voruntersuchung des Untergrunds, Einsatz einer Abstützplatte und ein klarer Hebeplan mit Probehub. Ergebnis: Zeitgewinn, Kosteneinsparung und sichere Montage.

Fallbeispiel B – Maschinenmontage in Produktionshalle:

Bei der Installation einer Präzisionsmaschine musste diese in eine enge Produktionslinie eingeführt werden. Ein Minikran übernahm das Heben; zusätzliche Spreiztraversen und eine akribische Schwerpunktberechnung verhinderten ein Kippen. Durch die Kombination aus detailierter Planung und erfahrenen Anschlägern konnte die Maschine präzise positioniert werden — ohne Produktionsstopp.

Diese Beispiele zeigen: Kreative Lösungen in Kombination mit Basisdisziplin bringen Erfolg.

Innovationen und Zukunftstrends

Die Welt der Hebetechnik bleibt nicht stehen. Moderne Hilfskrans integrieren zunehmend digitale Assistenzsysteme: Lastüberwachung in Echtzeit, Neigungs- und Windwarnsysteme, Telemetrie zur Fernauslesung von Betriebszuständen und integrierte Stabilisierungsalgorithmen. Solche Systeme erhöhen Sicherheit und erlauben eine präzisere Arbeitsplanung.

Fernsteuerung und autonomen Funktionen bringen Flexibilität, besonders in engen oder gefährlichen Umgebungen. Darüber hinaus ermöglicht predictive maintenance, also zustandsbasierte Wartung, eine gezielte Inspektion und reduziert ungeplante Ausfälle.

Umweltaspekte gewinnen ebenfalls an Bedeutung: Elektrobetriebene Hilfskrans ohne Emissionen sind auf dem Vormarsch, besonders für Einsätze in Innenräumen oder in Umweltzonen. Insgesamt lassen sich durch Technologie Einsparungen, bessere Dokumentation und erhöhte Sicherheit erzielen.

Tipps für Kosten- und Zeiteffizienz

Sparen ist nicht nur billiger Einkauf — es ist Prozessoptimierung. Ein paar einfache Stellschrauben erhöhen Effizienz deutlich: Standardisierte Anschlagsets für wiederkehrende Lasten reduzieren Vorbereitungszeit; gut ausgebildete Teams arbeiten schneller und sicherer; und die richtige Positionierung des Krans bereits im Vorfeld reduziert Umfahrungen und Nachjustierung.

Document-Templates für Hebepläne, Checklisten und die klare Zuweisung von Verantwortlichkeiten verkürzen die Arbeitsvorbereitung. Eine gute Abstimmung mit Lieferanten und Kunden reduziert Wartezeiten beim Be- und Entladen.

Auch lohnt sich ein Blick auf die langfristige Perspektive: Investitionen in moderne, leicht zu wartende Krane amortisieren sich durch geringere Stillstandszeiten und niedrigere Betriebskosten.

Zusammenfassung der wichtigsten Praxishinweise

– Planen Sie jeden Hebevorgang gründlich: Lastdaten, Untergrund, Reichweite und Umweltbedingungen.

– Verwenden Sie passende, intakte Anschlagmittel und halten Sie sich an die Lasttabellen des Herstellers.

– Kommunizieren Sie klar: Banksman, Kranführer und Team müssen synchron sein.

– Führen Sie Probehübe durch und dokumentieren Sie alle Prüfungen.

– Sorgen Sie für regelmäßige Wartung und Inspektionen und halten Sie gesetzliche Vorgaben ein.

– Nutzen Sie moderne Technologien, wo sinnvoll, und investieren Sie in Ausbildung.

Diese Punkte sind simpel, aber wirkungsvoll: Sie reduzieren Risiken, sparen Kosten und erhöhen die Zuverlässigkeit Ihrer Hebevorgänge.

Schlussfolgerung

Der sichere und effiziente Einsatz einer Hilfskran beim Be- und Entladen von Materialien beruht auf einer Kombination aus sorgfältiger Planung, sinnvoller Technik, fachgerechten Anschlagmitteln und klarer Kommunikation. Wer diese Elemente beherrscht, gewinnt nicht nur an Sicherheit, sondern auch an Wirtschaftlichkeit und Arbeitsqualität — und sorgt dafür, dass Material, Maschine und Mensch wohlbehalten den Arbeitsalltag meistern.