Die Vorstellung ist vertraut: Eine Baustelle, ein Lieferwagen mit montierter Krananlage, und ein routinierter Bediener, der mit sicherer Hand Lasten hebt, schwenkt und platziert. Doch bevor sich diese Szene unfallfrei abspielt, steckt ein langer Weg aus Ausbildung, Prüfungen, Regularien und Verantwortlichkeiten dahinter. In diesem Artikel nehmen wir Sie mit auf eine gründliche, anschauliche Reise durch die Welt der obligatorischen Schulungen für Betreiber von Hilfskranen (grues auxiliaires). Wir beleuchten warum diese Trainings verpflichtend sind, welche Inhalte sie abdecken, wie Prüfungen ablaufen, wer verantwortlich ist, welche Praxisübungen besonders wichtig sind und wie man die Ausbildung nach betrieblichem Alltag organisiert. Der Text richtet sich an Arbeitgeber, Ausbilder, Teilnehmer von Schulungen und alle, die sich für sicheres Heben und Positionieren interessieren — und er bleibt dabei verständlich und unterhaltsam.

Warum obligatorische Schulungen? Der sichere Kitt für kranintensive Arbeiten

Der Sinn hinter verpflichtenden Schulungen ist ebenso einfach wie unmissverständlich: Menschenleben schützen, Sachschäden vermeiden und die betriebliche Effizienz steigern. Bedieneinheiten von Hilfskranen erscheinen vielen auf den ersten Blick simpel — doch der Teufel liegt im Detail: falsche Lastberechnung, unsachgemäße Anschlagmittel, schlechte Kommunikation oder unbemerkte technische Defekte können innerhalb von Sekunden katastrophale Folgen haben. Deshalb schreiben Gesetzgeber und Branchenorganisationen spezielle Schulungen vor, die Risiken minimieren.

Aus der Perspektive eines Betriebsleiters ist die Schulung kein lästiges Gremium, sondern eine Investition: Geringere Unfallzahlen bedeuten weniger Ausfallzeit, geringere Versicherungsprämien und ein stabileres Image. Für Bediener bedeutet sie erhöhte Kompetenz, geringeren Stress und besseres Selbstvertrauen am Arbeitsplatz. Und für die Gesellschaft insgesamt senkt sie die Kosten durch Unfälle und erleichtert reibungslose Abläufe auf Baustellen, im Transportwesen und in der Industrie.

Rechtlicher Rahmen — wo stehen die Vorschriften?

Die genauen gesetzlichen Grundlagen unterscheiden sich von Land zu Land, doch es gibt gemeinsame Prinzipien: Arbeitgeber sind verpflichtet, ihre Mitarbeiter zu schulen, Arbeitsmittel sicher zu betreiben und die erforderlichen Nachweise zu führen. In vielen Ländern bedeuten diese Grundsätze, dass für das Führen bestimmter Hebezeuge eine anerkannte Qualifikation, ein Zertifikat oder eine Bescheinigung erforderlich ist. Diese Regelungen können aus Arbeitsschutzgesetzen, Unfallverhütungsvorschriften oder branchenspezifischen Normen resultieren.

In der Praxis bedeutet das: bevor ein Bediener alleine einen Kran bedient, sollte er eine anerkannte Ausbildung absolviert haben, in der theoretische Kenntnisse und praktische Fähigkeiten überprüft werden. Die genauen Inhalte, die Dauer und die Prüfungsvoraussetzungen können durch nationale Regelwerke, Branchenstandards oder durch Versicherungs- und Auftraggeberanforderungen vorgegeben sein.

Wer muss die Ausbildung absolvieren?

Nicht alle Mitarbeitenden brauchen zwangsläufig eine Kranführerausbildung — aber immer diejenigen, die den Kran aktiv bedienen oder für Anschlag- und Hebeoperationen verantwortlich sind. Dazu gehören:

- Kranbediener und -fahrer

- Beschäftigte, die Anschlagmittel befestigen oder last-handling durchführen

- Vorgesetzte, die Hebearbeiten planen und überwachen

- Instandhaltungs- und Prüftechniker mit direktem Zugriff auf die Krananlage

In vielen Fällen sind auch Unternehmer und Projektleiter verpflichtet, über die Qualifikation ihrer Mitarbeiter Bescheid zu wissen und diese Dokumente vorzuhalten.

Kerninhalte der Pflichtschulung: Theorie, Praxis und Soft Skills

Eine vollständige, obligatorische Ausbildung besteht aus mehreren Säulen. Diese sind so aufgebaut, dass sie theoretisches Wissen mit praktischen Fähigkeiten und der Fähigkeit zur Risikoabschätzung kombinieren.

Theoretische Grundlagen

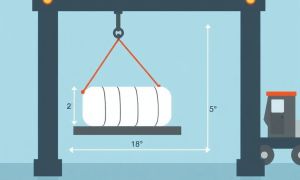

Die theoretische Ausbildung deckt das Fundament ab — technische Grundlagen, rechtliche Rahmenbedingungen, Lasttabellen, Stabilität, Anschlagtechnik und Sicherheitsbestimmungen. Dabei lernen Teilnehmende unter anderem, wie Lastwerte richtig gelesen werden, welche Einflussfaktoren die Tragfähigkeit beeinflussen (Auslegerwinkel, Wind, Ausladung) und welche Normen zu beachten sind.

Weiterhin sind Kommunikation und Signalisierung elementare Bestandteile: Handzeichen des Einweisers, Funkprotokolle und Verständigungsregeln, die bei Lärm, Entfernung oder schlechten Sichtverhältnissen lebenswichtig sind.

Praktische Ausbildung

Im praktischen Teil wird das theoretisch Erlernte lebendig. Hier stehen Bedienung, Manövrierbarkeit, Anschlagtechniken, kontrolliertes Heben und Platzieren der Lasten sowie das Verhalten in Stör- und Notfällen im Mittelpunkt. Typische Übungen:

- Auf- und Abbau der Krananlage (sicheres Verfahren)

- Anschlagen unterschiedlicher Lasten (Gurte, Ketten, Haken)

- Praktische Lastverlagerungen unter realistischen Bedingungen

- Notstopps, Lastsicherung, Bergungsmaßnahmen

Die praktische Prüfung schließt meist mit einem Nachweis ab, dass der Bediener sicher und effizient arbeiten kann.

Psychosoziale und organisatorische Kompetenzen

Gute Kranbediener sind nicht nur technisch versiert, sondern auch teamfähig und konfliktfähig. Schulungen vermitteln daher auch Aspekte wie:

- Stressmanagement und Konzentration unter Druck

- Kommunikation mit Einweisern, Fahrern und Leitern

- Planung und Dokumentation von Hebevorgängen

Diese sogenannten Soft Skills entscheiden oft, ob eine Hebeoperation ruhig und sicher abläuft oder ob es zu Missverständnissen kommt.

Typische Module einer verbindlichen Schulung — eine Übersicht

Unternehmen, die Schulungen planen, orientieren sich häufig an standardisierten Modulen. Im Folgenden finden Sie eine aufschlussreiche Tabelle mit einem typischen Aufbau.

Tabelle 1: Standardmodule einer obligatorischen Ausbildung für Betreiber von Hilfskranen

| Modulnummer | Modulname | Inhalte | Beurteilung |

|---|---|---|---|

| 1 | Theorie: Grundlagen | Kranarten, Lasttabellen, Physikalische Grundlagen, Rechtliches | schriftliche Prüfung |

| 2 | Anschlag- und Hebetechnik | Auswahl Anschlagmittel, Knoten, Rigging-Techniken | praktische Prüfung |

| 3 | Bedienung Praxis | Manövrieren, Stabilität, Lasten sicher platzieren | Praktische Demonstration |

| 4 | Sicherheit und Notfall | Arbeitsschutz, Rettung, Notabschaltung | Szenario-basierte Übung |

| 5 | Wartung und Vorabprüfung | Sicht- und Funktionsprüfung, Dokumentation | Checklisten-Demonstration |

Diese Struktur ist flexibel — die Reihenfolge und Gewichtung hängt oft von nationalen Vorgaben und dem Typ der Krananlage ab.

Besondere Inhalte bei vielseitigen Hilfskranen

Hilfskräne variieren stark: montierte Ladekrane an LKWs, Aufbaukrane, knickgelenkte Kräne etc. Daher müssen Schulungen auf die spezifische Technik eingehen. Themen wie Telemetrie, elektronische Überlastsicherungen, Fernsteuerungen und moderne Assistenzsysteme sind zunehmend integraler Bestandteil.

Wer führt die Prüfungen durch? Anerkennung von Zertifikaten

Nicht jede Schulung führt automatisch zu einem allgemein anerkannten Zertifikat. Es gibt mehrere Formen der Anerkennung:

- Offizielle Zertifikate von anerkannten Prüfstellen oder Institutionen

- Unternehmensinterne Qualifikationsnachweise, wenn diese durch externe Prüfer bestätigt werden

- Branchenzertifikate, die von Verbänden oder Versicherern anerkannt sind

Für Arbeitgeber ist wichtig, dass die ausstellende Stelle vertrauenswürdig ist und das Zertifikat den Anforderungen von Auftraggebern und Behörden genügt. In manchen Ländern ist ein staatlich anerkanntes Zertifikat Pflicht; in anderen reicht eine durch den Arbeitgeber dokumentierte, aber fachgerechte Schulung.

Wiederholung und Auffrischung — niemals „einmal und fertig“

Weiterbildung ist kein Einmalkauf. Kenntnisse verblassen, Vorschriften ändern sich, und Technologien entwickeln sich weiter. Daher beinhalten viele Vorgaben regelmäßige Auffrischungen — typischerweise jährlich bis alle fünf Jahre, abhängig von Risiko und Gerätetyp.

Auffrischungsschulungen konzentrieren sich oft auf neue Vorschriften, veränderte Technik und die Behebung beobachteter Schwächen. Sie sind kürzer als die Erstschulung, aber gezielter.

Praktische Prüfungen und Bewertungskriterien

In der praktischen Prüfung müssen Bediener ihr Können demonstrieren. Bewertet werden Fähigkeiten wie:

- Exaktes Positionieren der Last

- Gebrauch und Auswahl von Anschlagmitteln

- Einhalten von Sicherheitsabständen

- Korrekte Verwendung der Steuerung und Notabschaltungen

- Dokumentation und Checklistenarbeit

Prüfer geben oft detailliertes Feedback und dokumentieren Mängel, die vor der Ausstellung eines Zertifikats beseitigt werden müssen.

Fehlerkultur und Lernorientierung

Eine starke Schulungskultur fördert das Lernen aus Fehlern, nicht das Bestrafen. Wenn Bediener offen über Beinaheunfälle sprechen, kann ein Betrieb systemische Gefahren erkennen und abstellen. Diese Kultur sollte in allen Schulungen gefördert werden.

Verantwortlichkeiten: Arbeitgeber, Ausbilder und Bediener

Sicherheitskette ist ein Knoten aus verschiedenen Fäden. Hier ist eine klare Einteilung wichtig:

Tabelle 2: Verantwortlichkeiten

| Rolle | Hauptverantwortung | Typische Maßnahmen |

|---|---|---|

| Arbeitgeber | Sicherstellen der Qualifikation, Bereitstellung der Anlagen | Beauftragung zertifizierter Schulungen, Dokumentation, Prüfzyklen |

| Ausbilder/Prüfstelle | Fachgerechte Wissensvermittlung und faire Bewertung | Didaktik, Praxisübungen, Prüfberichte ausstellen |

| Bediener | Kompetente und sichere Bedienung | Teilnahme an Schulungen, Nutzung von Schutzausrüstung, Meldung von Defekten |

| Wartungspersonal | Technische Sicherheit und Instandhaltung | Regelmäßige Prüfungen, Reparaturen, Dokumentation |

Die Praxis zeigt: Je klarer die Zuständigkeiten, desto geringer das Risiko von Versäumnissen.

Konkrete Pflichten des Arbeitgebers

Der Arbeitgeber muss die erforderlichen Mittel bereitstellen: Zeit für Schulungen, finanzielle Mittel und Zugang zu geeigneten Trainingsgeräten. Er muss außerdem sicherstellen, dass vor dem ersten Einsatz eines Bedieners dieser die erforderlichen Nachweise vorlegt und das Personal regelmäßig weitergebildet wird.

Auswahl eines geeigneten Schulungsanbieters

Bei der Auswahl eines Trainingspartners sollten folgende Kriterien berücksichtigt werden:

- Annerkennung und Akkreditierung

- Erfahrung mit dem spezifischen Kranmodell

- Gute Mischung aus Theorie und realistischen Praxisübungen

- Positive Referenzen aus Ihrer Branche

- Transparente Prüf- und Dokumentationsprozesse

Ein gutes Angebot enthält auch follow-up-Services: Beratung bei der Dokumentation, Unterstützung für Auffrischungen und häufig praxisbezogene Troubleshooting-Sessions.

Fragen an den Anbieter — eine Checkliste

Bevor Sie einen Anbieter beauftragen, empfiehlt sich folgende Liste von Fragen:

- Welche Akkreditierungen hat Ihre Einrichtung?

- Wie viele Stunden praktische Übung sind enthalten?

- Wer führt die Prüfungen durch und wie erfolgt die Bewertung?

- Gibt es Möglichkeiten für firmenspezifische Modulanpassungen?

- Wie werden Trainingsnachweise dokumentiert und archiviert?

Solche Fragen helfen, Enttäuschungen zu vermeiden und sicherzustellen, dass die Schulung wirklich „pflichtgerecht“ ist.

Technische Schwerpunkte: Wartung, Inspektion und Dokumentation

Obligatorische Schulungen umfassen oft auch Grundkenntnisse zur Wartung und Inspektion. Bediener müssen in der Lage sein, tägliche Sichtprüfungen durchzuführen und offensichtliche Defekte zu melden. Das hilft, größere Schäden frühzeitig zu erkennen.

Tabelle 3: Wichtige Inspektionspunkte vor dem Einsatz

| Prüfpunkt | Beschreibung | Häufigkeit |

|---|---|---|

| Hydraulikleitungen | Risse, Leckagen, Befestigungen prüfen | täglich/vor Schichtbeginn |

| Anschlagpunkte | Verschleiß, Verformung, Rostbildung | wöchentlich/monatlich |

| Elektrische Komponenten | Schalter, Notabschaltung, Kabel | monatlich |

| Mechanische Verbindungen | Bolzen, Muttern, Gelenke | monatlich |

Die Dokumentation dieser Prüfungen ist Teil der Sicherheitskultur. Moderne Betriebe nutzen digitale Checklisten, die Zeiten, Prüfergebnisse und Maßnahmen automatisch archivieren.

Praxisbeispiele und typische Fehlerquellen

Lernen aus realen Situationen ist effektiv. Hier einige typische Fehlerquellen und wie die Schulung sie adressiert:

- Falsches Anschlagen: Schulung zeigt richtige Auswahl von Gurten und Ketten.

- Unzureichende Einschätzung von Wind und Ausladung: Praxisübungen mit Lasttabellen.

- Missverständnisse zwischen Einweiser und Bediener: Kommunikationsübungen und Handzeichen.

- Fehlende Dokumentation: Training in Checklistenführung und digitaler Dokumentation.

Solche Beispiele bleiben Lehrstücke: Die Schule lehrt nicht nur „wie“, sondern auch „warum“.

Einblick in ein realistisches Trainingsscenario

Stellen Sie sich vor: Ein Kran muss eine empfindliche Maschine von einem LKW auf ein Fundament heben. Das Team übt zunächst die Anschlagplanung, wählt das richtige Hebezeug, simuliert Funk- und Handzeichen und führt dann unter Aufsicht die Übung durch. Nach der Übung analysiert der Ausbilder die Bewegungen, erklärt kleine Ungenauigkeiten und gibt dem Bediener Verbesserungsaufgaben — unmittelbares Feedback, das in den Alltag transferiert wird.

Digitale Hilfsmittel und neue Technologien in der Ausbildung

Technologien wie Virtual Reality (VR), Simulationen und digitale Lernplattformen ergänzen Präsenztraining zunehmend. Vorteile:

- Gefahrlose Übung in Risikoszenarien

- Wiederholbarkeit komplexer Manöver

- Messbares Training: Telemetriedaten helfen, Fehler systematisch zu reduzieren

Solche Tools ersetzen nicht die Praxis, sie sind aber eine kraftvolle Ergänzung, besonders für seltene oder gefährliche Situationen.

Finanzierung und Wirtschaftlichkeit von Pflichtschulungen

Kosten für Schulungen sind eine klare Investition. Betriebskosten umfassen Kursgebühren, Arbeitsausfallzeiten während der Teilnahme und eventuell externe Prüfungsgebühren. Dem gegenüber stehen Einsparungen: weniger Unfälle, kürzere Ausfallzeiten, vereinfachte Haftungsfragen und oft niedrigere Versicherungszahlungen.

Viele Regionen fördern Arbeitsschutzmaßnahmen durch Zuschüsse oder Steuererleichterungen; prüfen Sie Förderprogramme und Bildungsbudgets. Zudem amortisieren sich gut durchgeführte Schulungen oft schnell durch reduziertem Schadensaufwand.

Praktische Tipps zur Kostenoptimierung

Einige Ansätze, um Kosten zu reduzieren, ohne die Qualität zu schmälern:

- Inhouse-Trainings für mehrere Mitarbeiter gleichzeitig

- Modulare Schulungen, die nur fehlende Kenntnisse abdecken

- Kombination von digitalen Vorkursen mit kompakten Praxiseinheiten

- Kooperationen mit anderen Betrieben zur Nutzung gemeinsamer Trainingsflächen

Solche Modelle erhalten Qualität und sind betriebswirtschaftlich attraktiv.

Häufige Fragen (FAQ) — kurz und präzise

- Ist eine Schulung gesetzlich vorgeschrieben? — In vielen Ländern ja, abhängig von Gerätetyp und Einsatz. Arbeitgeber müssen die Qualifikation sicherstellen.

- Wie lange dauert eine Schulung? — Variiert: Erste Ausbildungsblöcke können von einigen Tagen bis zu mehreren Wochen reichen; Auffrischungen sind kürzer.

- Wer darf ausbilden? — Akkreditierte Ausbildungsstellen, erfahrene Ausbilder und zertifizierte Prüfer.

- Was ist bei Notfällen zu tun? — Notabschaltung, Freimachen der Gefahrenzone und organisierte Rettung — alles geübt in den Schulungen.

- Wie oft sind Auffrischungen nötig? — Gängig sind Intervalle von 1–5 Jahren, abhängig von Risiko und nationalen Vorgaben.

Praxisorientierte Checkliste für Arbeitgeber

Tabelle 4: Einfache Implementierungs-Checkliste

| Schritt | Aktion | Status |

|---|---|---|

| 1 | Bestandsaufnahme: Welche Kranarten und welche Bediener gibt es? | offen/erledigt |

| 2 | Erforderliche Qualifikationen definieren (gesetzlich und betriebsintern) | offen/erledigt |

| 3 | Anbieter auswählen und Termine planen | offen/erledigt |

| 4 | Dokumentation der Teilnahme und Resultate sicherstellen | offen/erledigt |

| 5 | Auffrischungsintervalle festlegen | offen/erledigt |

Diese Checkliste ist bewusst einfach gehalten — sie lässt sich an Unternehmensgröße und Komplexität anpassen.

Ein Blick in die Zukunft: Was kommt auf Bediener zu?

Die Branche verändert sich. Automatisierung, Assistenzsysteme und Vernetzung werden auch bei Hilfskranen zunehmen. Bediener werden vermehrt mit digitalen Interfaces, Sensoren und Assistenzsystemen arbeiten. Das ändert die Ausbildungsanforderungen: mehr Elektronikverständnis, mehr Datenauswertungskompetenz, aber auch neue Möglichkeiten für sichere Trainingsumgebungen.

Zukunftsorientierte Schulungen integrieren daher Datenanalyse (z. B. Auswertung von Telemetriedaten), Bedienung digitaler Hilfen und die Fähigkeit, in hybridem Mensch-Maschine-Umfeld sicher zu operieren.

Praxis-Tipps für Teilnehmende an Schulungen

Wenn Sie als Teilnehmer an einer Schulung teilnehmen, helfen Ihnen folgende Tipps, das Beste herauszuholen:

- Kommen Sie vorbereitet: lesen Sie Handbücher und Grundbegriffe vorab.

- Seien Sie offen für Feedback und wiederholen Sie Übungen so oft wie nötig.

- Dokumentieren Sie Ihre Lernfortschritte und Fragen — bringen Sie sie aktiv ein.

- Nutzen Sie Simulationen zur Vorbereitung auf seltene, aber gefährliche Situationen.

Engagement in der Ausbildung zahlt sich aus: sichere Bediener sind gefragte Fachkräfte.

Schlussfolgerung

Die verpflichtenden Schulungen für Betreiber von Hilfskranen sind weit mehr als bürokratische Hürden: Sie sind das Rückgrat sicherer Hebevorgänge. Von fundierter Theorie über praxisnahe Übungen bis hin zu regelmäßigen Auffrischungen und klaren Verantwortlichkeiten bilden sie ein System, das Menschen schützt und Prozesse zuverlässig macht. Gute Schulungen kombinieren Technik, Soft Skills und realistische Szenarien, nutzen moderne digitale Hilfsmittel und sind auf die spezifischen Geräte und Einsatzbedingungen abgestimmt. Arbeitgeber, Ausbilder und Bediener tragen gemeinsam die Verantwortung, dieses System lebendig zu halten — zum Schutz der Beschäftigten, zum Wohl der Betriebe und als Beitrag zu einer sichereren Arbeitswelt insgesamt.