Ein Kran ist mehr als nur Metall und Motoren — er ist das arbeitende Herz einer Baustelle, eines Werks oder eines Hafens. Wenn Sie das Lebensende Ihrer Krananlage vorverlegen, verlieren Sie nicht nur Investitionskapital, sondern auch Zeit, Sicherheit und Vertrauen Ihrer Mitarbeitenden. In diesem Artikel kombiniere ich bewährte Expertenempfehlungen mit praktischen Anleitungen, damit Ihre Kranflotte nicht nur länger lebt, sondern zuverlässiger, sicherer und wirtschaftlicher arbeitet. Wir schauen uns alles an: von täglichen Inspektionsroutinen über Schmierung und Korrosionsschutz bis hin zu modernen Retrofit-Maßnahmen, die das Lebensende hinauszögern.

Der Schwerpunkt liegt auf praxisnahen, sofort umsetzbaren Maßnahmen, illustriert durch Tabellen, nummerierte Checklisten und Beispiele. Ob Sie Anlagenbetreiber, Wartungstechniker oder Entscheidungsfinder sind — nach der Lektüre halten Sie ein klares, nutzbares Rezept in Händen, um die Lebensdauer Ihrer Krane deutlich zu verlängern.

Warum Lebensdauerverlängerung wirtschaftlich und sicher wichtig ist

Viele Betreiber neigen dazu, den Austausch als einzige Lösung zu betrachten, wenn Ausfälle häufen. Doch Austausch ist teuer: Anschaffungswerte, Unterbrechung der Produktion, Schulung des Personals und Entsorgung alter Geräte summieren sich. Die gezielte Verlängerung der Lebensdauer durch Wartung, Modernisierung und optimierten Betrieb bietet eine deutlich bessere Kostenbilanz und reduziert Risiken. Zudem führt ein gut gewarteter Kran zu weniger ungeplanten Stillständen und geringeren Unfallrisiken — beides schützt Mitarbeiter und Bilanz.

Darüber hinaus hat die Verlängerung der Lebensdauer positive Nachhaltigkeitsaspekte: weniger Materialverbrauch, geringerer Energieaufwand zur Herstellung neuer Krane und weniger Abfall. Unternehmen, die ihre Maschinen länger nutzen, tragen so aktiv zur Ressourcenschonung bei, was auch für viele Kunden und Partner ein zentrales Entscheidungskriterium geworden ist.

Grundbegriffe: Lebensdauer, Nutzungsdauer und Verschleißarten

Lebensdauer ist nicht nur das Alter einer Maschine, sondern die Zeitspanne, in der sie ihre vorgesehenen Aufgaben sicher und wirtschaftlich erfüllen kann. Die Nutzungsdauer kann sich durch Pflege verlängern, während Verschleißarten wie Abrieb, Ermüdung, Korrosion und Alterung von Dichtungen und Elektronik kontinuierlich gegen die Lebensdauer arbeiten.

Unterschieden werden mechanische, elektrische und strukturelle Verschleißformen. Mechanische Teile leiden unter Reibung und Lastwechseln; elektrische Systeme altern durch Hitze, Feuchtigkeit und Schwingungen; die Trägerstruktur kann durch Korrosion und Ermüdungsrisse gefährdet werden. Ein ganzheitlicher Ansatz beachtet alle Bereiche gleichzeitig — nur so erreichen Sie nachhaltige Verbesserungen.

Regelmäßige Inspektion: Das Herzstück jeder Strategie

Inspektionen sind kein notwendiges Übel, sondern Ihr Kontrollinstrument. Eine gut geplante Inspektionsroutine deckt Probleme früh auf, bevor sie zu teuren Schäden werden. Experten unterscheiden zwischen täglichen Sichtprüfungen, monatlichen detaillierten Checks und jährlichen Hauptuntersuchungen inklusive Ultraschall- oder Rissprüfung.

Die tägliche Inspektion sollte standardisiert und dokumentiert sein: Sichtprüfung der Kabel, Kontrolle auf Ölverlust, ungewöhnliche Geräusche, und sichtbare Verformungen. Monatliche und jährliche Inspektionen erfordern spezialisiertes Personal und oft Messgeräte wie Endoskope, Ultraschallprüfer oder Tragfähigkeitsprüfstände.

Liste 1: Tägliche Inspektions-Checkliste (nummeriert)

- Überprüfen der Seile und Haken auf Verschleiß, Brüche oder Deformierungen.

- Sichtkontrolle auf Öl- oder Hydraulikflüssigkeitsverlust.

- Kontrolle der Bremsen auf Funktion und ungewöhnliche Geräusche.

- Prüfung von Bedienelementen und Notabschaltung auf Funktionalität.

- Sichtprüfung der Tragwerke auf Risse oder starke Verformungen.

- Überwachen der elektrischen Verbindungen auf Lose oder Korrosion.

- Sicherstellen, dass Sicherheitskennzeichnungen und Warnhinweise lesbar sind.

Eine sauber geführte Checkliste ist nicht nur organisatorisch wertvoll, sondern im Schadensfall oft entscheidender Nachweis gegenüber Versicherungen und Behörden.

Schmierung und Hydraulik: Die unsichtbaren Lebensretter

Viele Ausfälle lassen sich auf unzureichende Schmierung zurückführen. Reibung erzeugt Wärme, Wärme beschleunigt Verschleiß und Alterung — ein Teufelskreis, der sich vermeiden lässt. Geeignete Schmierstoffe und präzise Schmierintervalle sind daher entscheidend.

Hydraulische Systeme brauchen saubere, geeignete Flüssigkeiten. Verunreinigungen führen zu Pumpenschäden, Leckagen und ineffizienten Bewegungsabläufen. Deshalb sind Filterwechsel, regelmäßige Fluidanalysen und kontrollierte Befüllverfahren unverzichtbar.

Tabelle 1: Empfohlene Schmiermittel und Intervalle

| Komponente | Empfohlenes Schmiermittel | Intervall | Hinweis |

|---|---|---|---|

| Lager und Wälzlager | Hochdruckfett (NLGI 2) | Monatlich bis vierteljährlich | Temperaturabhängig anpassen |

| Getriebe | Spezialgetriebeöl (ISO VG 220-460) | Jährlich oder nach Betriebsstunden | Ölanalysen zur Überwachung |

| Seiltrommeln und Führungen | Leichtlauföl oder dünnflüssiges Schmiermittel | Wöchentlich bis monatlich | Vermeiden von Schmierstoffansammlungen |

| Hydrauliksysteme | Herstellerspezifische Hydraulikflüssigkeit | Filterwechsel: 6-12 Monate | Fluss- und Temperaturüberwachung |

Die Tabelle ist ein allgemeiner Leitfaden; immer Herstellerangaben und Betriebsbedingungen berücksichtigen. Ein Schmierprogramm, das saisonale Schwankungen und Lastprofile berücksichtigt, erhöht die Wirksamkeit deutlich.

Korrosionsschutz und Umweltschutzmaßnahmen

Korrosion ist einer der stillen Lebensdauerkiller. Besonders Krane in Küstennähe oder in feuchten Umgebungen leiden unter Salz- und Feuchteangriffen. Korrosionsschutz beginnt mit der Materialauswahl und endet bei regelmäßigen Beschichtungen sowie sachgemäßer Reinigung.

Reinigung ist kein Luxus: Salzrückstände, Schmutz und Chemikalien wirken wie Schleifpapier und Aggressoren für Lack und Metall. Reinigungsintervalle sollten dokumentiert und an den Einsatzort angepasst werden. Ergänzend dazu sind galvanische Beschichtungen, kathodischer Schutz oder eine professionelle Oberflächenbehandlung wirksame Maßnahmen.

Liste 2: Korrosionsschutzmaßnahmen (nummeriert)

- Wahl korrosionsbeständiger Werkstoffe an kritischen Stellen (Edelstahl, verzinkte Bauteile).

- Regelmäßiges Reinigen mit entsalzenden Reinigern nach Bedarf.

- Anwendung von Rostschutzgrundierungen und hochwertigen Decklacken.

- Lokaler kathodischer Schutz oder Anoden, wo sinnvoll.

- Abdeckungen für empfindliche Komponenten während Nichtbetrieb.

- Kontrollierte Lagerung bei längeren Stillständen (trocken, frostfrei).

Der richtige Korrosionsschutz zahlt sich langfristig aus: weniger Schweißaufwand, geringere Ersatzteilkosten und ein höherer Wiederverkaufswert.

Schulungen und menschliche Faktoren

Selbst die beste Maschine nützt wenig, wenn sie falsch bedient wird. Bedienerfehler sind weiterhin eine der Hauptursachen für vorzeitigen Verschleiß und Unfälle. Durch regelmäßige Schulungen, simulierte Notfallübungen und Feedbackrunden senken Sie das Risiko erheblich.

Wichtig ist, dass Schulungen nicht trocken und theoretisch bleiben. Praxisnahe Szenarien, klare Bedienungsanweisungen und eine Kultur, in der Mitarbeitende Mängel ohne Angst melden können, sind entscheidend. Dokumentierte Trainings und Erfolgskontrollen schaffen Transparenz und Verantwortlichkeit.

Tabelle 2: Schulungsplan für Kranpersonal

| Schulungsthema | Zielgruppe | Frequenz | Ergebnis / Prüfungsform |

|---|---|---|---|

| Grundlagen Bedienung | Neue Bediener | Bei Einstellung + jährliche Auffrischung | Praktische Prüfung |

| Sicherheit und Notfallmanagement | Alle Mitarbeitenden am Kran | Halbjährlich | Praktische Übungen |

| Fehlerdiagnose & einfache Wartung | Wartungspersonal | Jährlich | Praktische Fallstudien |

| Moderne Steuer- und Assistenzsysteme | Techniker & Bediener | Bei Einführung neuer Systeme | Gebrauchstests |

Ein strukturierter Schulungsplan erhöht Kompetenz und Identifikation mit der Maschine — zwei nicht zu unterschätzende Faktoren für lange Lebensdauer.

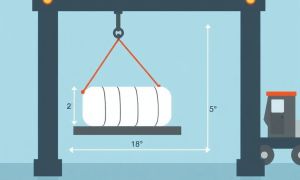

Lastmanagement und Betriebsoptimierung

Krane werden dann am stärksten beansprucht, wenn sie häufig an oder über ihrer Belastungsgrenze eingesetzt werden. Lastmanagement nutzt Daten und klare Prozesse, um Überlastungen zu vermeiden und zyklischen Beanspruchungen gezielt zu reduzieren. Moderne Telemetrielösungen bieten hierzu hervorragende Einblicke.

Die Betriebsoptimierung umfasst auch einfache organisatorische Maßnahmen: Lasten bündeln, schiefe oder ungleichmäßige Lastverteilungen vermeiden, ruhige Anfahr- und Bremsprofile trainieren und unnötige Leerfahrten reduzieren. All das verlängert mechanische Komponenten und senkt Energieverbrauch.

Liste 3: Praktische Maßnahmen zur Betriebsoptimierung (nummeriert)

- Vermeiden von Stoßbelastungen durch sanftes Anfahren und Abbremsen.

- Lasten prüfen und korrekt anschlagen; überdimensionierte Hebemittel nutzen.

- Telemetrie einsetzen: Belastungszyklen und Betriebsstunden analysieren.

- Arbeitsabläufe so planen, dass unnötige Lastwechsel reduziert werden.

- Lasten gleichmäßig verteilen und Kippmomente vermeiden.

Wenn Sie Daten nutzen, können Sie präzise Vorhersagen zur Lebensdauer treffen und so Teile rechtzeitig tauschen, bevor ein kritischer Ausfall eintritt.

Retrofitting und Modernisierung: Investition statt Austausch

Manchmal ist die Lebensdauerverlängerung kein reiner Wartungsfall, sondern eine Aufgabe für Modernisierungen. Retrofit bedeutet gezielte Nachrüstung: neue Steuerungen, effizientere Antriebe, bessere Bremsen, Leichtlaufkomponenten oder intelligente Überwachungssysteme. Solche Maßnahmen sind oft deutlich günstiger als ein kompletter Austausch und bringen moderne Sicherheits- und Effizienzstandards.

Ein Beispiel: Das Ersetzen einer alten, ineffizienten Steuerung durch ein modernes Frequenzumrichter-System kann nicht nur die Energieeffizienz erhöhen, sondern auch sanftere Bewegungen ermöglichen, die Bauteile schonen — ein doppelter Gewinn.

Tabelle 3: Typische Retrofit-Maßnahmen und Amortisationshinweis

| Maßnahme | Hauptnutzen | Typische Amortisationszeit |

|---|---|---|

| Frequenzumrichter für Antriebe | Energieeinsparung, sanftere Bewegungen | 2–4 Jahre |

| Last- und Betriebsüberwachung (IIoT) | Präventive Wartung, Ausfallreduktion | 1–3 Jahre |

| Moderne Bremssysteme | Weniger Verschleiß, erhöhte Sicherheit | 3–5 Jahre |

| Erneuerung kritischer Seile/Schächte | Sicherheitssteigerung, Lebensdauergewinn | Variiert nach Einsatz |

Die meisten Retrofit-Projekte zahlen sich schneller aus, wenn sie mit konkreten Messgrößen begleitet werden: Energieverbrauch, Ausfallzeiten und Ersatzteilkosten lassen sich gut vor und nach der Maßnahme vergleichen.

Ersatzteilmanagement und Lagerhaltung

Ein häufig unterschätzter Faktor ist die Verfügbarkeit von Ersatzteilen. Lange Lieferzeiten für kritische Komponenten verlängern Ausfallzeiten und erhöhen das Risiko von provisorischen Reparaturen, die langfristig schaden. Ein smartes Ersatzteilmanagement gleicht zwischen Lagerkosten und Lieferzeiten ab.

Kritische Teile wie Seile, Bremsscheiben, Steuerungen oder Hydraulikpumpen sollten bewertet werden: Welche Ausfallwahrscheinlichkeit besteht und wie lange ist die Beschaffungszeit? Auf dieser Basis legen Sie Mindestbestände fest. Eine enge Zusammenarbeit mit Lieferanten und ggf. Hersteller-Serviceteams reduziert Risiken.

Liste 4: Ersatzteilstrategie in fünf Schritten (nummeriert)

- Identifikation kritischer Bauteile anhand Ausfallhistorie.

- Bewertung von Beschaffungszeit vs. Lagerkosten.

- Festlegung von Mindestbeständen und Nachbestellpunkten.

- Lieferantenmanagement: Rahmenverträge und schnelle Reaktionszeiten.

- Regelmäßige Inventuren und Rotation empfindlicher Teile.

Ein gut organisiertes Ersatzteilmanagement verhindert unnötige Ausfälle und verkürzt Reparaturzeiten deutlich.

Dokumentation, Datenanalyse und kontinuierliche Verbesserung

Dokumentation ist kein bürokratischer Ballast, sondern Ihre Wissensbasis. Wartungsprotokolle, Schadensfälle, Betriebsstunden, Ersatzteilverbrauch und Schulungsnachweise bilden zusammen ein Bild, mit dem Sie Trends erkennen und präventiv handeln können.

Nutzen Sie einfache Datenanalysen: Erstellen Sie Kennzahlen wie MTBF (Mean Time Between Failures), MTTR (Mean Time To Repair) und Ersatzteilkosten pro Betriebsstunde. Mit diesen KPIs können Sie die Wirksamkeit Ihrer Maßnahmen messen und gezielt optimieren.

Tabelle 4: Wichtige KPI für Kranbetreiber

| KPI | Berechnung | Bedeutung |

|---|---|---|

| MTBF | Gesamtbetriebsstunden / Anzahl Ausfälle | Maß für Zuverlässigkeit |

| MTTR | Summe Reparaturzeiten / Anzahl Reparaturen | Maß für Reparatureffizienz |

| Ersatzteilkosten / Betriebsstunde | Gesamtkosten Ersatzteile / Gesamtbetriebsstunden | Indikator für Wartungskosten |

| Ausfallzeitrate | Ausfallstunden / verfügbare Stunden | Wirtschaftlicher Einfluss |

Regelmäßige Auswertungen zeigen, welche Maßnahmen wirken und wo nachgesteuert werden muss — ein Schlüssel zur nachhaltigen Lebensdauerverlängerung.

Praxisbeispiel: Wie ein Hafenkran 7 Jahre länger lief

Ein mittelgroßer Hafenbetrieb stand vor der Entscheidung: neuer Kran oder Modernisierung? Statt eines kompletten Austauschs entschied man sich für ein Bündel aus Maßnahmen: neue Frequenzumrichter, Nachrüstung eines Lastmonitorings, intensivere Schmierzyklen und Schulung des Personals. Zusätzlich wurde ein kleines Ersatzteillager für kritische Komponenten angelegt.

Ergebnis nach drei Jahren: 30% weniger ungeplante Ausfallstunden, 18% niedrigere Energiekosten und eine prognostizierte Lebensdauerverlängerung von mindestens sieben Jahren. Die Investition war nach knapp vier Jahren amortisiert — ein überzeugender Beleg, dass gezielte Maßnahmen oft besser sind als der schnelle Austausch.

Kurze Fallstudie: Welche Maßnahmen den größten Effekt hatten

Am stärksten wirkten das Lastmonitoring (frühe Erkennung von Überlasten), die Frequenzumrichter (sanftere Bewegungsprofile) und die Schulungen (reduzierte Bedienungsfehler). Gemeinsam ergaben sie einen Hebel, der die Summe der Einzelmaßnahmen deutlich übertraf — ein Paradebeispiel für den ganzheitlichen Ansatz.

Empfohlene Mindestroutine für Betreiber

Zum Abschluss dieses Abschnitts ein pragmatischer Vorschlag für eine Mindestroutine, die Sie sofort implementieren können. Sie ist kosteneffizient, leicht zu dokumentieren und wirkt auf mehrere Lebensdauerfaktoren gleichzeitig.

Die Routine umfasst tägliche Sichtchecks, wöchentliche Schmierkontrollen, monatliche Funktionsprüfungen, halbjährliche Schulungen und jährliche Hauptinspektionen. Ergänzt wird das Ganze durch ein kleines Ersatzteillager und mindestens eine Retrofit-Bewertung alle drei bis fünf Jahre.

Liste 5: Mindestroutine (nummeriert)

- Täglich: kurze Sichtkontrolle und Dokumentation.

- Wöchentlich: Schmierung kritischer Punkte und Sicht auf Hydraulik.

- Monatlich: Detaillierte Funktionsprüfung und Bremsentest.

- Halbjährlich: Sicherheits- und Notfalltraining.

- Jährlich: Hauptinspektion durch zertifizierte Prüfer.

- Alle 3–5 Jahre: Retrofit- und Lebensdaueranalyse.

Wer diese Routine einhält, minimiert Überraschungen und schafft die Grundlage für nachhaltigen Betrieb.

Investitionsplanung und Lebenszykluskosten

Entscheidungen über Wartung vs. Austausch müssen ökonomisch bewertet werden. Die Lebenszykluskosten (LCC) umfassen Anschaffung, Betrieb, Wartung, Reparaturen, Energiekosten und Entsorgung. Eine gezielte Verlängerung reduziert die durchschnittlichen jährlichen Kosten erheblich — besonders wenn Sie Retrofit-Maßnahmen mit kurzer Amortisationszeit wählen.

Zur Entscheidungshilfe erstellen Sie eine einfache LCC-Rechnung: projizieren Sie Kosten für die nächsten 5–10 Jahre mit und ohne Modernisierung. Berücksichtigen Sie dabei auch den Ausfallrisikoabschlag und potenzielle Sicherheitssanktionen — diese Faktoren sind oft spielentscheidend.

Schlussfolgerung

Die Verlängerung der Lebensdauer einer Krananlage ist kein Geheimnis, sondern das Ergebnis eines konsequenten, ganzheitlichen Managements: regelmäßige Inspektionen, konsequente Schmierung, gezielter Korrosionsschutz, gut geschultes Personal, intelligentes Ersatzteilmanagement und strategische Modernisierungen. Kombiniert mit Datenanalyse und klaren KPIs entsteht ein System, das Ausfälle reduziert, Kosten senkt und die Sicherheit erhöht. Setzen Sie Prioritäten, dokumentieren Sie alles und denken Sie langfristig — Ihre Krananlage wird es Ihnen durch längere, zuverlässigere und sicherere Betriebsjahre danken.